Влияние размера частиц и истинной плотности полых стеклянных микросфер на прочность при сжатии

2024-03-15Application Note

В этом приложении исследуется корреляция между размером частиц, истинной плотностью и прочностью на сжатие полых стеклянных микросфер (ПМС). С помощью лазерного дифракционного анализатора размеров частиц Bettersizer 2600 и газового пикнометра BetterPyc 380 подтверждается, что размер частиц и истинная плотность влияют на прочность при сжатии. Данные, полученные с помощью Bettersize, вносят значительный вклад в развитие материаловедения HGMs.

| Продукт | Беттерсайз 2600, BetterPyc 380 |

| Промышленность | Керамика |

| Образец | Полая стеклянная микросфера |

| Тип измерения | Размер частиц, распределение частиц, истинная плотность |

| Технология измерения | Лазерная дифракция, метод вытеснения газа |

Перейти к разделу:

Введение

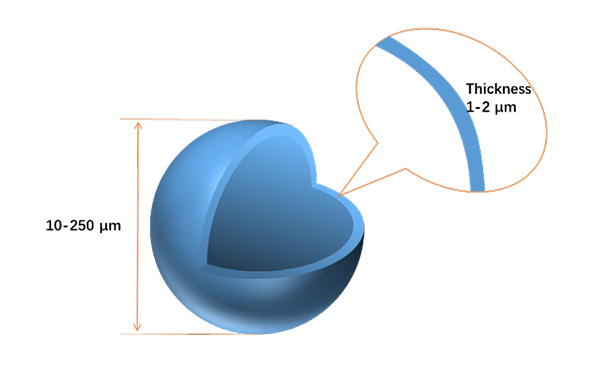

Полые стеклянные микросферы (ПМС) - это неорганические неметаллические сферические материалы, изготовленные по определенным технологическим процессам, обычно диаметром от 10 до 250 мкм и толщиной стенок от 1 до 2 мкм, как показано на рис. 1. Эти микросферы известны своими исключительными свойствами, такими как устойчивость к истиранию, коррозионная стойкость, защита от радиации, низкое водопоглощение и химическая стабильность. Они могут широко использоваться в качестве наполнителей композитных материалов в строительстве, производстве резины, покрытий, морской, аэрокосмической и других областях. Прочность на сжатие HGM является важнейшим физическим параметром, напрямую влияющим на их применимость и качество конечных продуктов в различных областях.

Рисунок 1. Структура ГГМ

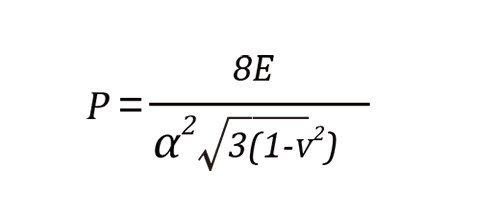

Согласно теоретической формуле прочности на излом для отдельной полой стеклянной микросферы [1,2]:

P - прочность на сжатие

α - коэффициент формы (отношение диаметра D к толщине стенки t)

E - теоретический модуль Юнга для ПГМ

ν - коэффициент Пуассона для материалов стенок

Прочность на сжатие ПГМ связана с диаметром D и толщиной стенки t, поскольку эти факторы в совокупности влияют на коэффициент формы. Поскольку порошок HGMs состоит из множества частиц разного размера, необходимо учитывать комплексное влияние размера и распределения частиц. Прямое измерение толщины стенок HGMs - трудоемкая задача, но оценка толщины через измерение истинной плотности будет более реальной. Точное измерение и анализ гранулометрического состава и истинной плотности порошков HGMs поможет лучше понять их характеристики в различных областях применения, оптимизировать количество и методы наполнения, а также повысить эффективность и стабильность композиционных материалов.

Метод измерения

В данном исследовании использовались лазерный дифракционный анализатор размеров частиц Bettersizer 2600 и газовый пикнометр BetterPyc 380 для исследования распределения частиц по размерам и истинной плотности четырех наборов идентичных составов HGMs. Результаты испытаний были проанализированы для изучения взаимосвязи между прочностью на сжатие, гранулометрическим составом и истинной плотностью.

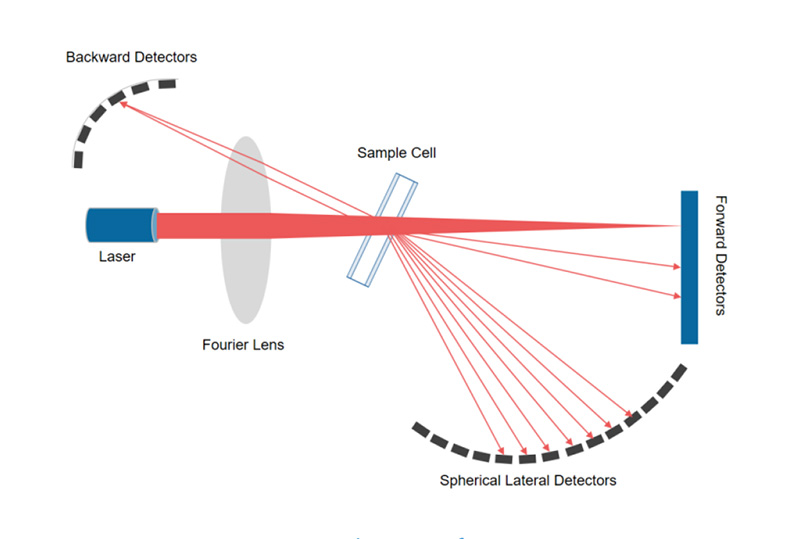

Bettersizer 2600, основанный на теории Ми (в соответствии с ISO 13320), быстро получает информацию о размере и распределении частиц путем измерения угла дифракции и интенсивности частиц против лазера, как показано на рис. 2. Он обеспечивает высокую скорость тестирования, результаты которого можно получить всего за 1 минуту. При использовании мокрого метода показатель преломления HGMs и среды растворителя (дистиллированной воды) составил 1,46 и 1,33 соответственно.

Рисунок 2. Схема системы Bettersizer 2600

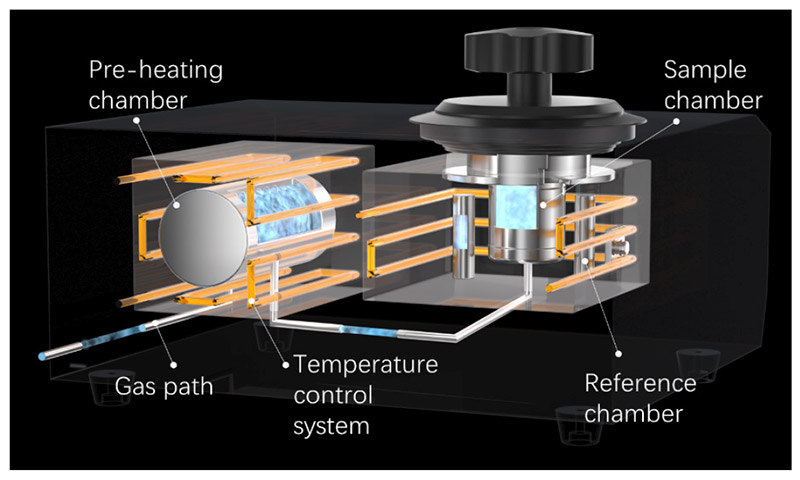

Газовый пикнометр BetterPyc 380 основан на уравнении состояния идеального газа и использует метод вытеснения газа (в соответствии с ISO 12154:2014) с системой контроля температуры. Он позволяет измерять объем HGMs и, следовательно, его истинную плотность. В качестве аналитического газа в данном исследовании используется гелий, измерения проводятся при давлении 19,5 psig и контролируемой скорости равновесия 0,005 psig/min при температуре 20. Прибор обеспечивает высокую скорость тестирования и работает без разрушений, что делает его эффективным и надежным методом определения плотности.

Рисунок 3. Системная схема BetterPyc 380

Результат

В таблице 1 представлены типичные размеры частиц и данные об истинной плотности четырех групп образцов. Видно, что образцы HGM-1 и HGM-2 имеют схожие размеры и распределение частиц, с истинной плотностью 0,6033 г/см3 и 0,3842 г/см3 соответственно. Их прочность на сжатие составляет 83 МПа и 38 МПа соответственно. Согласно теоретической формуле прочности на разрыв, при неизменном диаметре более высокая истинная плотность указывает на большую толщину стенки, что приводит к уменьшению коэффициента формы и последующему увеличению прочности на сжатие. Полученные экспериментальные данные хорошо согласуются с теоретическими ожиданиями.

| Образец | Распределение частиц по размерам (мкм) | Истинная плотность (г/см3 ) | Предел прочности при сжатии (МПа) | ||

| D10 | D50 | D90 | |||

| HGM-1 | 16.62 | 40.57 | 79.76 | 0.6033 | 83 |

| HGM-2 | 16.34 | 40.48 | 79.82 | 0.3842 | 38 |

| HGM-3 | 12.09 | 20.43 | 33.12 | 0.5033 | 110 |

| HGM-4 | 4.51 | 10.11 | 21.06 | 0.7824 | 207 |

Таблица 1. Гранулометрический состав, истинная плотность и прочность на сжатие образцов HGMs.

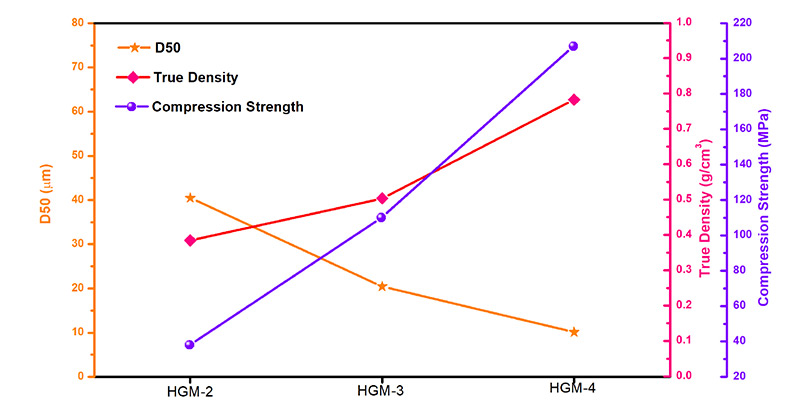

При сравнении образцов HGM-2, HGM-3 и HGM-4, как показано на рисунке 4, становится очевидным, что по мере уменьшения размера частиц D50 истинная плотность (на которую указывает толщина стенки) постепенно увеличивается, что свидетельствует о меньшем коэффициенте формы. Это явление объясняет увеличение прочности на сжатие. Это наблюдение подчеркивает важность размера и плотности частиц при определении механических свойств полых стеклянных микросфер.

Рисунок 4. D50, истинная плотность и прочность на сжатие HGM-2, HGM-3 и HGM-4

Заключение

Таким образом, для полых стеклянных микросфер с одинаковой рецептурой контроль различных размеров частиц с помощью просеивания позволяет получать образцы с различными прочностными характеристиками. Для удовлетворения конкретных критериев размера частиц оптимизация процесса для повышения истинной плотности полых стеклянных микросфер является жизнеспособным подходом, который может потенциально повысить их прочность на сжатие. Лазерный анализатор размера частиц Bettersizer 2600 и газовый пикнометр BetterPyc 380, разработанные компанией Bettersize, могут служить необходимыми справочными материалами и монитором для проектирования материалов и инженерных задач.

Bettersizer 2600 Bettersizer 2600 |  BetterPyc 380 BetterPyc 380 |

Ссылка

[1] P.W. Bratt, J. Cunnion, B.D. Spivack, Advances in Materials Characterization 441 (1983).

[2] S.P. Timoshenko, J.M. Gere, Theory of Elastic Stability, McGraw-Hill, New York, 1961.

Об авторах

| Перфил Лю Старший инженер по применению @ Bettersize Instruments |

| Янлинг Ку Инженер по применению @ Bettersize Instruments |

| Хотите получить высокопроизводительные керамические материалы? |  |

Rate this article