Применение лазерного анализатора размеров частиц в керамических порошках

2021-04-06Application Note

Точное измерение гранулометрического состава керамических порошков крайне необходимо при производстве современных керамических компонентов. Было доказано, что размер частиц и дисперсность керамического порошка могут быть определены с помощью Bettersizer 2600, а результаты испытаний имеют высокую повторяемость.

| Продукт | Bettersizer 2600 |

| Промышленность | Керамика |

| Образец | Керамический порошок |

| Тип измерения | Размер частиц |

| Технология измерения | Лазерная дифракция |

Перейти к разделу:

Введение

Производство современных керамических компонентов в целом можно разделить на два отдельных этапа обработки. Сначала керамический порошок равномерно диспергируется в жидкости до определенных пропорций, а затем прессуется в заранее заданную оптимальную форму и размер, которые называются 'зеленым телом'. Зеленое тело - это название объекта, основной составляющей которого является слабосвязанный глиняный материал, обычно в виде связанного порошка или пластин до спекания. Зеленое тело нагревается до температуры чуть ниже температуры плавления керамических материалов, и при этой температуре происходит спекание, в результате чего частицы зеленого тела скрепляются между собой.

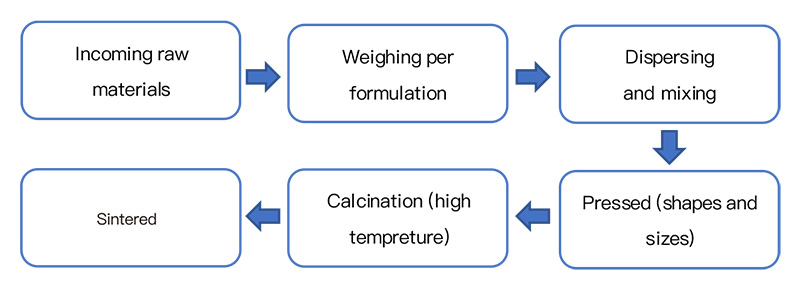

Процесс производства керамических компонентов показан на рисунке 1. Производство керамических компонентов в значительной степени зависит от физических свойств керамических порошков и их дисперсности в процессе формирования. Керамические порошки могут легко агломерироваться в процессе диспергирования, а однородность частиц порошка может быть плохой, что в конечном итоге приводит к снижению характеристик керамических материалов, таких как пьезоэлектрические изделия. Чтобы решить эту проблему, необходимо измерять размер частиц керамического порошка в процессе производства керамических компонентов. В частности, анализ размера частиц может помочь производителю определить оптимальное время и температуру, необходимые для того, чтобы зеленое тело достигло заданной оптимальной плотности в процессе спекания. Как правило, керамический порошок с более мелкими частицами может сократить время спекания зеленого тела, поскольку имеет большую площадь поверхности. Поэтому измерение гранулометрического состава керамического порошка является одним из наиболее важных параметров для контроля в процессе производства керамических компонентов.

Рисунок 1. Процесс производства керамических изделий

В данном приложении лазерный дифракционный анализатор размеров частиц Bettersizer 2600 с модулем влажной дисперсии использовался для определения гранулометрического состава некоторых керамических порошков. В Bettersizer 2600 используется комбинация Фурье и инверсного Фурье для одновременного обнаружения сигналов рассеянного света образца в прямом, боковом и обратном направлениях. Кроме того, используется наклонная ячейка для образца, чтобы уменьшить эффект полного внутреннего отражения и таким образом достичь более широкого диапазона измерений, высокого разрешения и точности. В этой и многих других областях применения Bettersizer 2600 является полезным инструментом для определения размеров частиц, особенно для исследования распределения размеров многих керамических материалов, а также их взаимодействия.

Измерение гранулометрического состава керамических порошков

Для измерения гранулометрического состава керамических порошков используется множество различных технологий. Среди этих технологий лазерный гранулометрический анализатор Bettersizer 2600 обладает уникальными преимуществами благодаря простоте использования и быстроте работы. Динамический диапазон измерений, охватываемый Bettersizer 2600, чрезвычайно широк, что позволяет легко определять керамические порошки и агрегаты в одном измерении одновременно с высокой повторяемостью. Были измерены три образца керамики, предоставленные производителем, и получены следующие результаты.

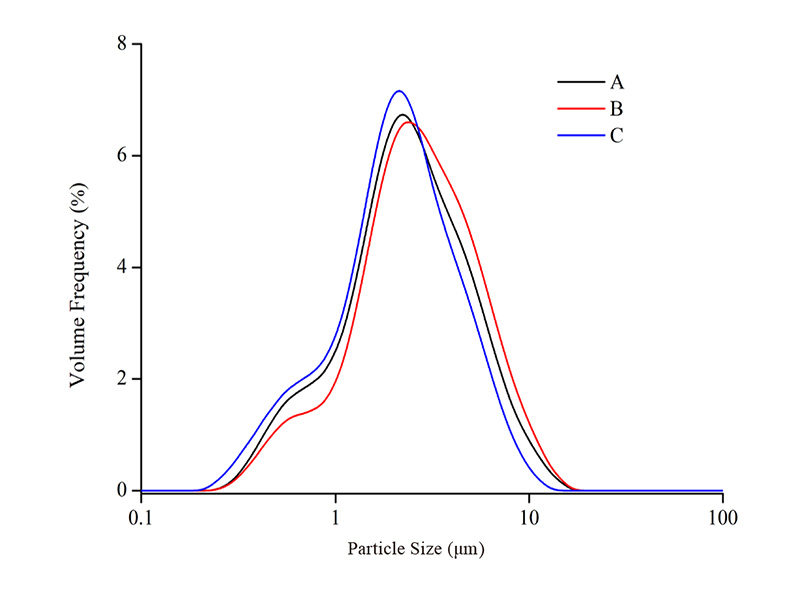

Как видно из рис. 2, результаты испытаний образцов A, B и C демонстрируют широкое распределение с субмикронным перегибом в каждом случае. Широкое распределение частиц по размерам часто указывает на низкую однородность порошка. Небольшие, но важные различия в распределении могут быть связаны с различиями в технологиях обработки. Размер и распределение частиц керамического материала перед спеканием зеленого тела должны контролироваться независимо от того, какая технология обработки используется. Обычно существует прямая зависимость между размером частиц керамического порошка и размером пор, наблюдаемым в зеленом теле перед спеканием. В частности, крупные керамические порошки с низкой площадью поверхности имеют тенденцию к неэффективному объединению. Это может привести к образованию крупных пор, которые сохраняются во время спекания, что приводит к возможности получения некачественных керамических изделий [1]. Однако образование крупных пор можно контролировать, используя однородные порошки с меньшим размером частиц или полидисперсный гранулометрический состав, при котором мелкие частицы в порошке заполняют пустоты между более крупными частицами.

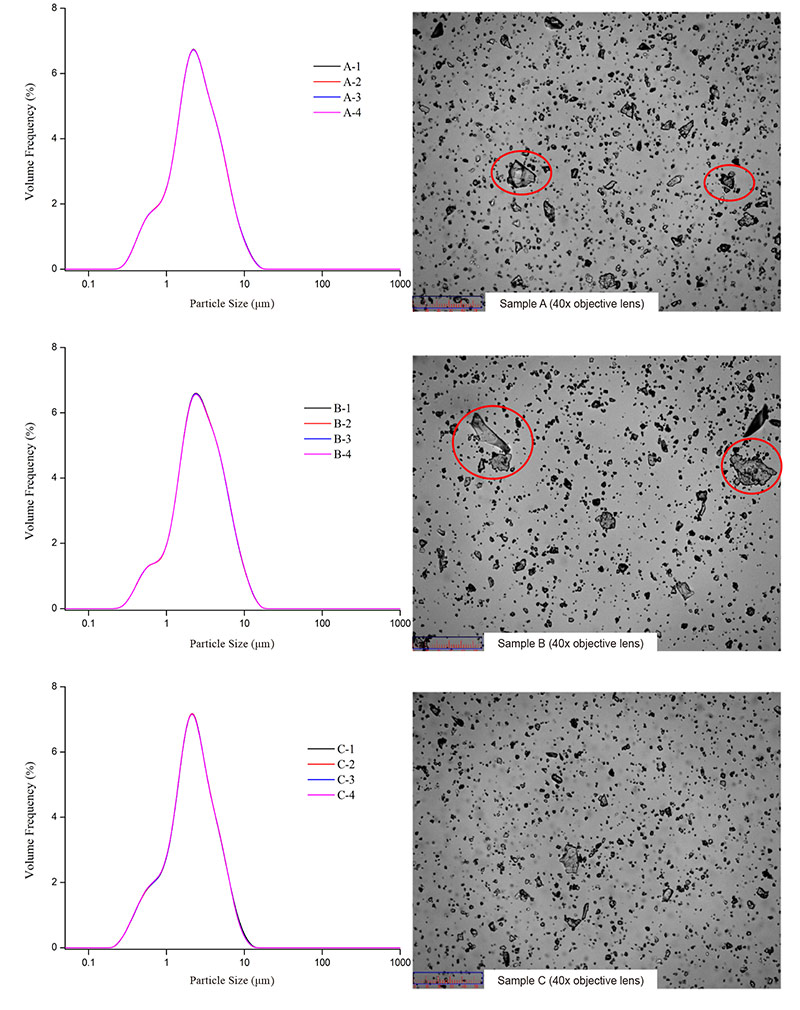

Кроме того, как видно из рис. 2, образцы A и B содержат больше крупных частиц, чем образец C. Особенно следует отметить, что крупные частицы размером более 10 мкм присутствуют как в образце A, так и в образце B, что свидетельствует о том, что однородность частиц в образцах A и B хуже, чем в образце C. Это подтверждается изображениями оптического микроскопа на рисунке 3, где распределение агрегатов крупных частиц четко прослеживается в образце A и образце B, но не видно в образце C. Это может привести к различиям в физических свойствах самого порошкообразного керамического материала или повлиять на дисперсность смешанных керамических материалов еще до формирования зеленого тела. А в части образцов A и B будут образовываться крупные поры, что негативно скажется на процессе спекания.

Поэтому для данного применения производители должны убедиться, что диапазон размеров частиц не слишком широк и что коэффициент упаковки оптимизирован за счет соответствующего соотношения крупных и мелких частиц. В частности, не должно присутствовать агломератов больших размеров.

Рисунок 2. Гранулометрический состав образцов A, B и C

Рисунок 3. Гранулометрический состав и анализ изображений образцов A, B и C

| Типичное значение | Повторяемость (%) | ||

| Образец A | Образец B | Образец C | |

| D10 | 0.31 | 0.11 | 0.13 |

| D50 | 0.86 | 0.15 | 0.09 |

| D90 | 0.74 | 0.42 | 0.07 |

Таблица 1. Анализ воспроизводимости образцов

Все эти факторы определяют, подходят ли образцы A, B и C для производства керамики или нет. Для подтверждения этих результатов была использована система статического анализа изображений [2]. Изображения, полученные на рисунке 3, четко показывают наличие агрегатов в образцах A и B.

Кроме того, из рисунка 3 видно, что многократные измерения трех керамических материалов прибором Bettersizer 2600 показывают хорошую повторяемость. Это лучше всего видно из таблицы 1. Значения повторяемости намного ниже требований стандарта ISO 13320 [2]. Поэтому результаты измерений этих керамических порошков с помощью Bettersizer 2600 заслуживают доверия.

Заключение

Точное измерение гранулометрического состава керамических порошков крайне необходимо при производстве современных керамических компонентов. Было доказано, что размер частиц и дисперсность керамического порошка могут быть определены с помощью Bettersizer 2600, а результаты испытаний имеют высокую повторяемость. Высокоскоростной точный анализ показал меньшее количество крупных агломератов в образце C по сравнению с образцами A и B, которые, как можно предположить, имеют более низкую однородность. Таким образом, подобный инструмент для определения размеров может помочь в разработке и контроле качества керамических порошков, снижая тем самым производственные затраты.

Ссылка

[1] W.D. Kingery et al., Introduction to Ceramics, 2nd Edition, 1976, John Wiley & Sons.

[2] ISO 13320 (2009) Particle size analysis - Laser diffraction methods.

Об авторе

| Фанфанг Чжан Инженер по применению @ Bettersize Instruments |

| Хотите получить высокопроизводительные керамические материалы? |  |

Recommended articles

Rate this article