중공 유리 마이크로스피어의 입자 크기와 실제 밀도가 압축 강도에 미치는 영향

2024-03-15Application Note

이 애플리케이션 노트에서는 중공 유리 마이크로스피어(HGM)의 입자 크기, 실제 밀도, 압축 강도 간의 상관관계를 살펴봅니다. Bettersizer 2600 레이저 회절 입자 크기 분석기와 BetterPyc 380 가스 피크노미터를 활용하여 입자 크기와 실제 밀도가 압축 강도에 영향을 미친다는 것을 확인합니다. Bettersize가 제공하는 인사이트는 HGM 재료 공학 분야에 크게 기여하고 있습니다.

| 제품 | 베터사이저 2600, BetterPyc 380 |

| 산업 분야 | 세라믹 |

| 샘플 | 중공 유리 마이크로스피어 |

| 측정 유형 | 입자 크기, 입자 분포, 진밀도 |

| 측정 기술 | 레이저 회절, 기체 변위 방법 |

섹션으로 이동합니다:

소개

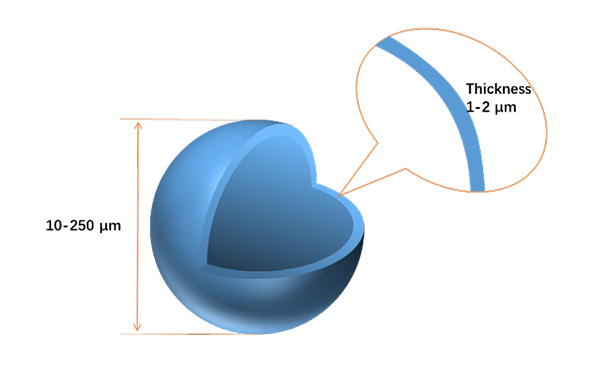

중공 유리 마이크로스피어(HGM)는 그림 1과 같이 일반적으로 10~250µm의 직경과 1~2µm의 벽 두께를 가진 특정 공정을 통해 제조된 무기 비금속 구형 소재입니다. 이러한 마이크로스피어는 내마모성, 내식성, 방사선 차폐, 낮은 수분 흡수 및 화학적 안정성과 같은 탁월한 특성으로 유명합니다. 건축, 고무, 코팅, 해양, 항공우주 및 기타 분야에서 복합 재료 필러로 널리 활용될 수 있습니다. HGM의 압축 강도는 다양한 분야에서 적용 가능성과 최종 제품의 품질에 직접적인 영향을 미치는 중요한 물리적 파라미터입니다.

그림 1. HGM 구조

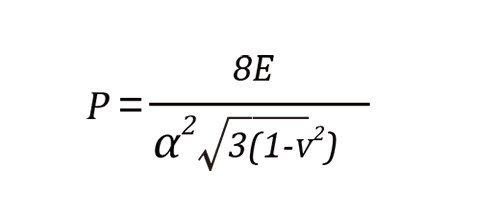

개별 중공 유리 마이크로스피어에 대한 이론적 파단 강도 공식에 따르면 [1,2]:

P는 압축 강도

α는 형상 계수(직경 D와 벽 두께 t의 비율)입니다.

E는 HGM의 이론적 영 계수입니다.

ν은 벽 재료의 푸아송 비율입니다.

HGM의 압축 강도는 직경 D 및 벽 두께 t와 관련이 있는데, 이러한 요소들이 종합적으로 형상 계수에 영향을 미치기 때문입니다. HGM 분말은 크기가 다른 수많은 입자로 구성되어 있기 때문에 입자 크기와 분포의 종합적인 효과를 고려해야 합니다. HGM의 벽 두께를 직접 측정하는 것은 시간이 많이 걸리는 작업이지만, 실제 밀도 측정을 통해 두께를 평가하는 것이 더 실현 가능성이 높습니다. HGM 분말의 입자 크기 분포와 진밀도 모두를 정확하게 측정하고 분석하면 다양한 응용 분야에서 성능을 더 잘 이해하고 충전량과 방법을 최적화하며 복합 재료의 성능과 안정성을 더욱 향상시키는 데 도움이 됩니다.

측정 방법

이 연구에서는 Bettersizer 2600 레이저 회절 입자 크기 분석기와 BetterPyc 380 가스 피크노미터를 사용하여 동일한 배합의 HGM 4가지 세트의 입자 크기 분포와 실제 밀도를 조사했습니다. 테스트 결과를 분석하여 압축 강도, 입자 크기 분포 및 실제 밀도 간의 관계를 탐색했습니다.

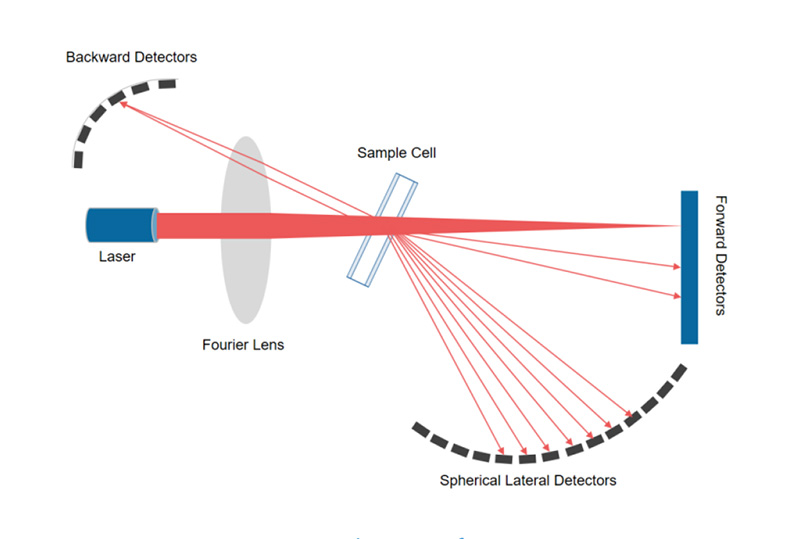

미에 이론(ISO 13320 준수)에 기반한 Bettersizer 2600은 그림 2와 같이 레이저에 대한 입자의 회절각과 강도를 측정하여 입자 크기 및 분포 정보를 빠르게 획득합니다. 단 1분 만에 데이터 결과를 얻을 수 있는 빠른 테스트 속도를 제공합니다. 습식 방법의 경우, HGM과 용매(증류수)의 굴절률은 각각 1.46과 1.33으로 나타났습니다.

그림 2. 베터사이저 2600의 시스템 다이어그램

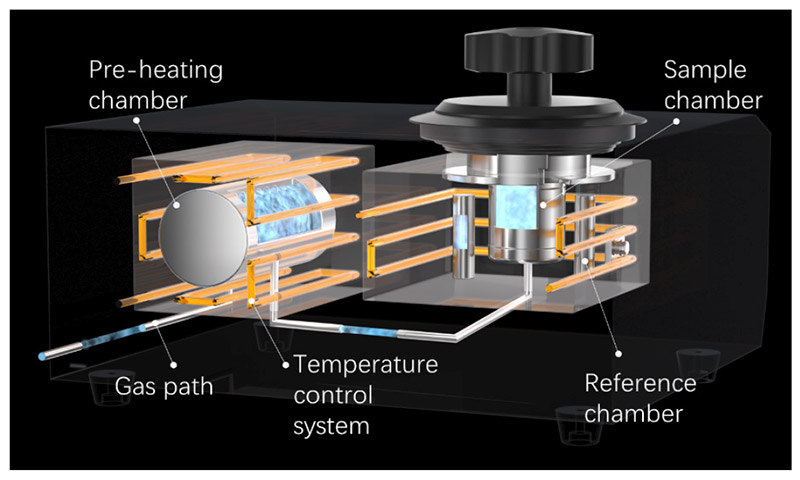

BetterPyc 380 가스 피크노미터는 이상적인 가스 상태 방정식을 기반으로 하며 온도 제어 시스템과 함께 가스 변위법(ISO 12154:2014 준수)을 사용합니다. 이를 통해 HGM의 부피와 그에 따른 실제 밀도를 측정할 수 있습니다. 이 연구에서는 헬륨을 분석 가스로 사용하며, 19.5 psig의 압력과 20°C에서 0.005 psig/min의 제어 평형 속도에서 측정이 수행됩니다. 이 기기는 빠른 테스트 속도를 제공하고 비파괴적으로 작동하므로 밀도 테스트를 위한 효율적이고 신뢰할 수 있는 방법입니다.

그림 3. BetterPyc 380의 시스템 다이어그램

결과

표 1은 네 가지 샘플 그룹의 일반적인 입자 크기와 실제 밀도 데이터를 보여줍니다. 샘플 HGM-1과 HGM-2는 각각 0.6033g/cm3 및 0.3842g/cm3의 실제 밀도로 입자 크기와 분포가 비슷한 것으로 관찰되었습니다. 압축 강도는 각각 83MPa와 38MPa입니다. 이론적 파괴 강도 공식에 따르면, 직경이 일정할 때 진밀도가 높을수록 벽 두께가 두꺼워져 형상 계수가 작아지고 결과적으로 압축 강도가 증가합니다. 실험 결과는 이론적 예상과 잘 일치합니다.

| 샘플 | 입자 크기 분포(µm) | 실제 밀도 (g/cm3 ) | 압축 강도 (MPa) | ||

| D10 | D50 | D90 | |||

| HGM-1 | 16.62 | 40.57 | 79.76 | 0.6033 | 83 |

| HGM-2 | 16.34 | 40.48 | 79.82 | 0.3842 | 38 |

| HGM-3 | 12.09 | 20.43 | 33.12 | 0.5033 | 110 |

| HGM-4 | 4.51 | 10.11 | 21.06 | 0.7824 | 207 |

표 1. HGM 샘플의 입자 크기 분포, 실제 밀도 및 압축 강도.

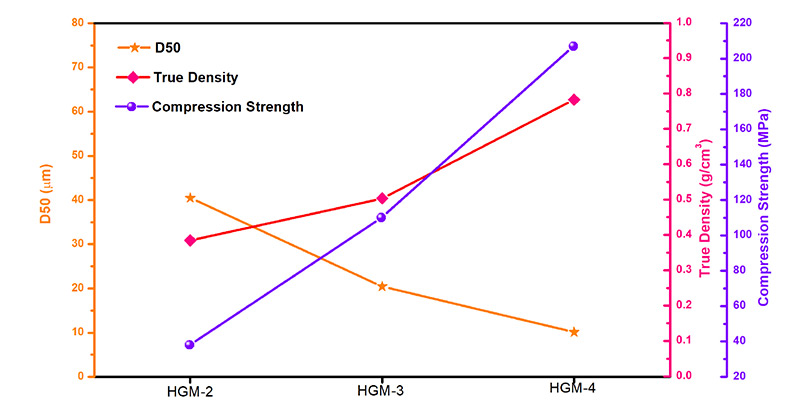

그림 4에 표시된 것처럼 HGM-2, HGM-3, HGM-4를 비교하면 입자 크기 D50이 감소함에 따라 실제 밀도(벽 두께로 표시)가 점차 증가하여 형상 계수가 작아지는 것을 알 수 있습니다. 이 현상은 압축 강도의 증가를 설명합니다. 이 관찰은 중공 유리 마이크로스피어의 기계적 특성을 결정할 때 입자 크기와 밀도의 중요성을 강조합니다.

그림 4. HGM-2, HGM-3 및 HGM-4의 D50, 실제 밀도 및 압축 강도

결론

요약하면, 동일한 제형의 HGM의 경우 체질을 통해 다양한 입자 크기 범위를 제어하면 다양한 강도 특성을 가진 샘플을 생산할 수 있습니다. 특정 입자 크기 기준을 충족하려면 공정을 최적화하여 중공 유리 마이크로스피어의 실제 밀도를 향상시키는 것이 실행 가능한 접근 방식이며, 이는 잠재적으로 압축 강도를 향상시킬 수 있습니다. 베터사이즈가 설계한 레이저 입자 크기 분석기 Bettersizer 2600과 가스 피크노미터 BetterPyc 380은 재료 설계 및 엔지니어링 응용 분야에 필수적인 참조 및 모니터링을 제공할 수 있습니다.

Bettersizer 2600 Bettersizer 2600 |  BetterPyc 380 BetterPyc 380 |

참조

[1] P.W. Bratt, J. Cunnion, B.D. Spivack, 재료 특성화의 발전 441 (1983).

[2] S.P. Timoshenko, J.M. Gere, 탄성 안정성 이론, McGraw-Hill, 뉴욕, 1961.

저자 소개

| 퍼필 리우 수석 애플리케이션 엔지니어 @ Bettersize Instruments |

| Yanling Qu 애플리케이션 엔지니어 @ Bettersize Instruments |

| 고성능 세라믹 소재를 구현하고 싶으신가요? |  |

Rate this article