ベターサイザーS3 Plusによる先進セラミック製品の品質管理

2022-12-13Application Note

バイオメディカル、航空宇宙産業、精密工具、エレクトロニクス、環境などの分野で、独自の耐熱性、耐摩耗性、耐腐食性を備えたアドバンスト・セラミックスの需要が世界的に高まっている。セラミック製品の微細構造を改善するための粉末の粒度分布の最適化と制御は、最終的な性能にとって極めて重要です。ベータサイザーS3プラスとBT-A60オートサンプラーは、セラミック粉末メーカーやセラミック製品メーカーに、大量のサンプルを高度に自動化し、時間を節約できる測定方法を提供できます。高い性能と動的画像解析の組み合わせにより、Bettersizer S3 Plusはセラミック製造のあらゆる工程における品質管理のための信頼性の高い強力なツールとなります。

| 製品 | ベータサイザー S3 Plus |

| 産業分野 | セラミック |

| サンプル | アルミナ粉末 |

| 測定タイプ | 粒子径、粒子形状 |

| 測定技術 | レーザー回折,動的画像解析 |

セクションへジャンプ

はじめに

バイオメディカル、航空宇宙産業、精密工具、エレクトロニクス、環境分野など、幅広い用途に使用されるセラミック材料に対する世界的な需要は増加の一途をたどっています。アドバンスト・セラミックスは、靭性を高めることで、従来のセラミックスが持つ独自の耐熱性、耐摩耗性、耐腐食性を拡張するものです。機械的特性を向上させる主な方法の一つは、セラミック製品の微細構造を最適化するために、高純度で超微細な無機非金属粉末を原料として使用することである。[1]セラミック粉末の粒度分布(PSD)は、グリーン密度、グリーン強度、収縮に重要な役割を果たし、さらに最終製品の性能に影響を与えます。したがって、セラミック粉末の製造業者であれ、セラミック製品の製造業者であれ、PSDを正確に管理することは品質管理に不可欠です。

セラミック粉末の品質管理の難しさと必要条件

- セラミック粉末の製造中、品質の安定性を確保し、トレーサビリティのために測定データを保存するために、定期的にラインから製品をサンプリングし、検出する必要があります。しかし、サンプルの数が膨大なため、粒度測定は時間がかかり、繰り返し作業となり、品質管理のコストを増加させます。

- 微粉と粗粉を一定の割合で混合してPSDを調整することは、グリーン密度を高めるための一般的な方法である。混合粉末の均一性が焼結の成否を左右する。均一性をモニターするための実行可能な方法が必要である。

- 超微粒子セラミック粉末の粒径は、一般的にサブミクロン・スケールである。ふるい分けのような従来のPSD測定法は、このような微粉末の測定には適していません。レーザー回折技術(LD)についても、分析装置の性能に課題がある。

- セラミック粉末の焼成や乾燥の際、微細なセラミック粒子は凝集しやすい。微量の粒子は常に製品の欠陥となり、製品の認定率を低下させます。使用前にそれらを発見することは、品質管理にとって非常に重要です。しかし、LD法ではオーバーサイズの粒子を画像で示すことができないため、本当に存在するかどうか疑わしい。

ベターサイザーS3プラスは、レーザー回折法とダイナミック画像解析を1台に統合した装置です。レーザー回折システムは、高精度、高感度、高分解能で、サブミクロンスケールの粒子も測定できます。ダイナミックイメージングシステムは、分散プロセスを可視化し、特大粒子の画像をキャプチャし、形状情報を提供します。

図1.ベターサイザーS3プラスとBT-A60オートサンプラー

ケーススタディ1:アルミナ粉末サンプルのPSDを自動測定

このケーススタディでは、60種類のアルミナ粉末サンプル(PSDの異なる5種類のアルミナ粉末、アルミナA~E、各アルミナ粉末を12サンプルに分割)を、Bettersizer S3 PlusとBT-A60オートサンプラーによって1回の測定で自動測定しました。BT-A60はハイスループットのオートサンプラーです。Bettersizer S3 Plusと互換性があり、完全自動のサンプル分析が可能です。

測定前に、60種類の粉末サンプルをメタリン酸ナトリウムを含む水溶液に超音波分散させ、60本のサンプルチューブに入れた。各チューブには、あらかじめ編集されたSOPに対応するバーコードが貼付され、ソフトウェアに保存された。測定開始時の作業工程は

- BT-A60がバーコードをスキャンし、サンプルを識別し、SOPを選択する;

- BT-A60のサンプリングニードルがサンプルチューブ内の懸濁液を抽出し、分散プールに注入し、測定を行う;

- サンプリングニードルは超音波洗浄され、次の測定に進みます。

図2.60サンプルのD10、D50、D90(単位:um)

図2に60種類のアルミナ粉末のD10、D50、D90を示す。試料管から懸濁液を取り出す前に、懸濁液を均一に保つため、サンプリングニードルによる吸引と注入を自動的に数回行った。各アルミナ粉末の12サンプルは良好な再現性を示した。各測定のPSD結果は自動的にソフトウェアに保存された。

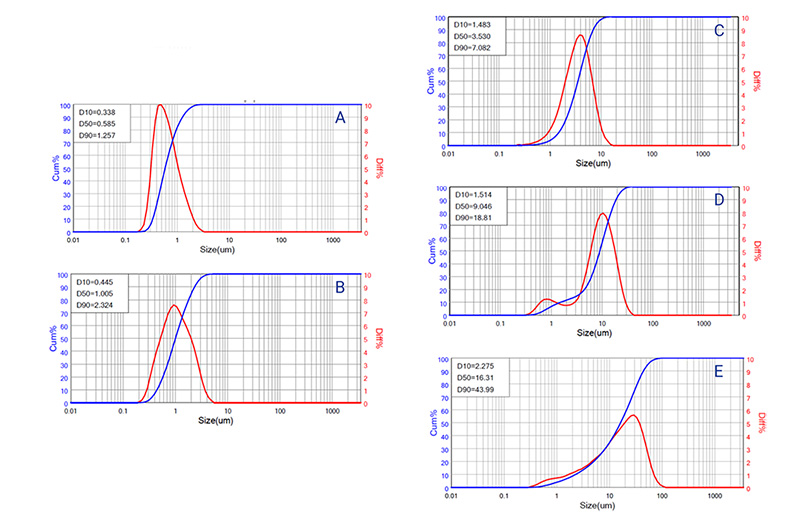

図3.試料A、B、C、D、EのPSDと累積曲線

図3に5種類のアルミナ粉末のPSDと累積曲線を示す。アルミナA、B、Cは比較的狭い単峰分布で、アルミナDは広い双峰分布である。PSD曲線の形状の違いは、それぞれの調製方法と処理方法の違いを示している。

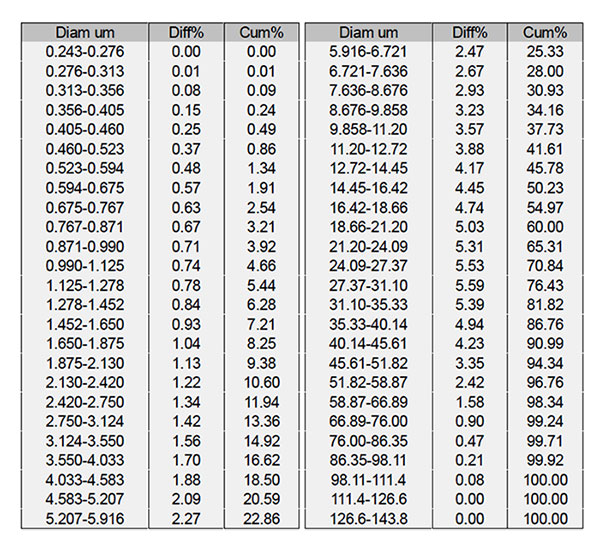

表1.試料EのPSD

微粉末中の粗大粒子の含有量は、粗大粒子によって常に形成される欠陥のために重要な指標である。粉砕やふるい分けなどの適切な処理方法により、ほとんどの粗大粒子を除去することができます。アルミナEは、粉砕やふるい分けが行われていない原料である。表1に示す累積含有率によると、試料E中の45um以上の粒子の体積率は約9%である。

Bettersizer S3 PlusとBT-A60オートサンプラーを使用することで、多数のサンプルの粒子径測定を高度に自動化し、簡便に行うことができます。

ケーススタディ2:アルミナ粉末の均一性の測定

セラミック粉末の均一性が悪いと、製品の微細構造が不均一になり、機械的強度が低くなります。理想的な混合均一性を得るために、多くの技術や混合機が開発されてきました。同時に、混合効果をモニターする簡単な方法を見つけることも、品質管理には不可欠である。

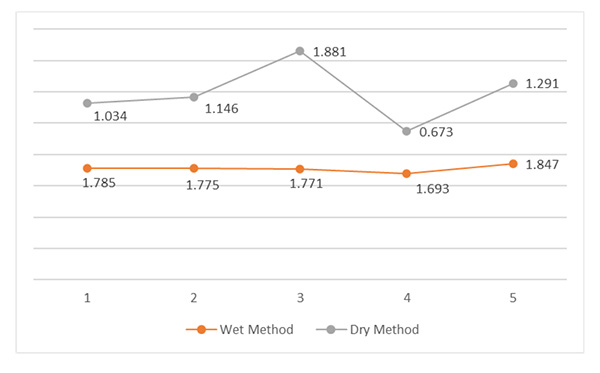

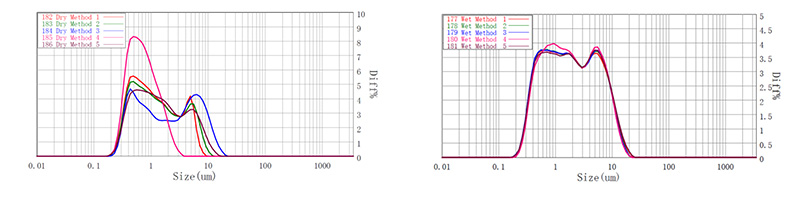

この事例研究では、2種類の混合セラミック粉末を測定しました。これらはいずれも、より微細なアルミナ粉末(D50は約0.5um)とより粗いアルミナ粉末(D50は約3.0um)を混合して製造されたものです。違いは、1つは乾式法(水なし)、1つは湿式法(水あり)で混合したことである。測定前に、それぞれの混合粉末を異なるスポットで5回サンプリングした。Bettersizer S3 PlusとBT-803湿式分散ユニットを用いて、10サンプルの粒度分布を測定した。

混合粉末の各サンプルのD50を図4に示す。乾式で混合した試料のD50は変動が激しく、細かい粒子と粗い粒子の割合がかなり異なっていることがわかる。湿式混合試料のD50はより一定しており、均一性が良いことを示している。

図5.乾式混合アルミナ粉

と湿式混合アルミナ粉のPDS曲線。

図5のPSD曲線から、乾式混合粉末の再現性が極めて悪いことがわかる。乾式混合試料3は、他の試料に比べて大きな粒子が最も多く含まれているが、試料4はほとんど小さな粒子しか含まれていない。湿式混合粉末のPSD曲線は良好な一貫性を示している。この優れた再現性は、湿式法がこのような微細なセラミック粉末の混合に適していることを示している。

ケーススタディ3:アルミナ凝集体の検出

ファインセラミック粉末中の予期せぬ特大粒子は、常に品質の劣化や製造・加工条件のばらつきを示しています。粗大粒子がPSD曲線上に予測不可能に現れる場合、その存在を確認することは重要です。Bettersizer S3 Plusのダイナミックイメージングシステムは、超微粒子アルミナ粉末中の凝集体を検出し、解析用の画像と形状情報を提供するために使用されました。

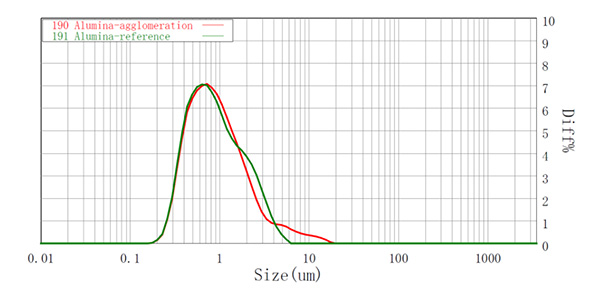

図6.アルミナ粉末のPSD曲線。

図6.は、同じモデルを用いた2バッチのアルミナ粉末のPSD曲線を示している。基準バッチと比較して、異常バッチでは6umから20umの範囲に特大粒子が見られる。これは、製造工程における超微粒子アルミナの凝集が原因である可能性がある。凝集が存在することを確認するため、測定パラメータは6umから20umの粒子を捕捉するように設定された。

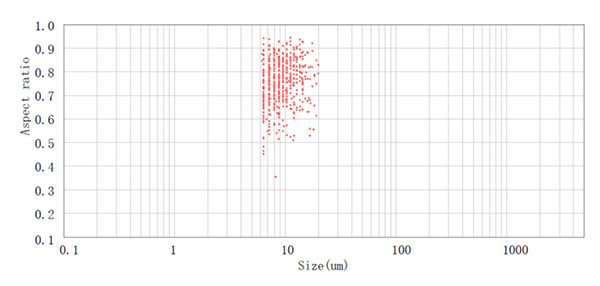

図7.特大粒子の画像。

特大粒子の画像(図7)は高速CCDカメラで撮影された。画像解析により、粒子の直径が示された(画像の上の数字)。撮影された画像により、特大粒子の存在が確認された。

図8.6~20umの粒子の散布図。

図8に示す散布図では、6~20umの範囲の粒子がカウントされている。画像とアスペクト比の散布図を組み合わせると、異常なPSD曲線は不規則なアルミナ凝集体の量に起因していると判断できる。また、凝集体の出現は、製造工程に不安定な要因があることを示している可能性があり、そのチェックと改善が必要である。

結論

Bettersizer S3 PlusとBT-A60オートサンプラーは、セラミック粉末製造業者やセラミック製品製造業者に、大量のサンプルを高度に自動化し、時間を節約できる測定方法を提供することができます。高い性能と動的画像解析の組み合わせにより、Bettersizer S3 Plusはセラミック製造のあらゆる工程における品質管理のための信頼性の高い強力なツールとなります。

参考文献

[1] T. A. Otitoju, P. U. Okoye, G. Chen, Y. Li, M. O. Okoye, and S. Li, Advanced Ceramic Components:Materials, Fabrication, and Applications, Journal of Industrial and Engineering Chemistry, 2020, Volume 85, 34-65

著者について

| Jing Cao アプリケーションエンジニア @ Bettersize Instruments |

| 高性能セラミック材料を実現したいですか? |  |

Recommended articles

Rate this article