製造工程におけるセラミック材料の粒子径測定と凝集物の検出

2022-04-18Application Note

セラミック粉末の正確な測定は、セラミック製造において極めて重要です。Bettersizer S3 Plusは、粒子径と粒度分布を正確に測定し、セラミック粉末材料に存在する凝集を効果的に監視できることが実証されています。したがって、Bettersizer S3 Plusは、粒子径と形状の両方の結果を表示する貴重なツールです。Bettersizer S3 Plusの支援により、メーカーは高性能セラミック製品を製造することができます。

| 製品 | ベータサイザー S3 Plus |

| 業界 | セラミック |

| サンプル | 酸化アルミニウム |

| 測定タイプ | 粒子径、粒子形状 |

| 測定技術 | レーザー回折,動的画像解析 |

セクションへジャンプ

はじめに

現代のセラミック製品の強度は、通常、粉末の前処理、分散・混合、成形、焼結の4段階における粉末の特性によって決定される。最終製品の強度を最適なものにするためには、粉末の前処理段階から粒子径を考慮する必要があります。表面積と分子重量の大きい微粒子は、粗粒子よりも凝集しやすいからである。さらに、凝集は焼結効率を劇的に低下させ、セラミック部品の破損確率を高めます。したがって、セラミック製品の強度を向上させるためには、製造工程全体を通して微粉末材料の凝集を監視・制御することが重要である。

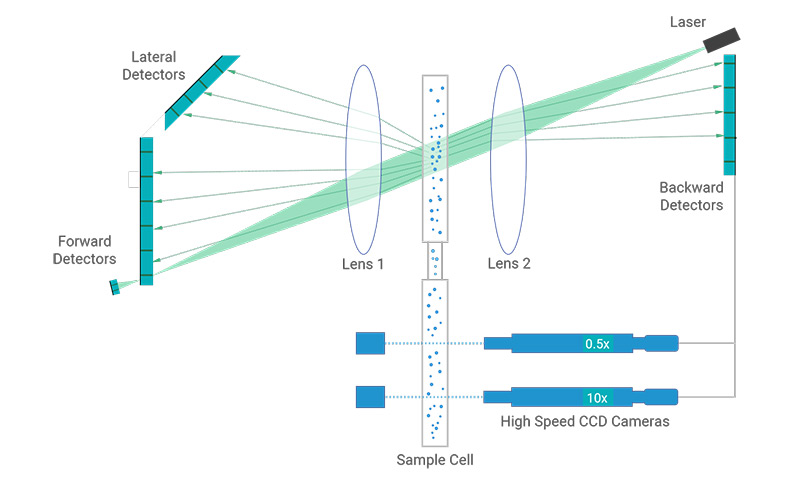

Bettersizer S3 Plusは、特許取得済みのDLOIシステム(デュアルレンズ・斜入射システム)技術を採用し、セラミック微粉末の測定を確実に行います。また、内蔵の高解像度CCDカメラにより、粒度測定中に凝集をリアルタイムで観察することができます。このアプリケーションノートでは、酸化アルミニウム粉末の粒子径、粒度分布、凝集体を分析し、セラミック製品の強度向上に役立てます。

図1.ベターサイザーS3プラス光学系

測定結果

微粒子

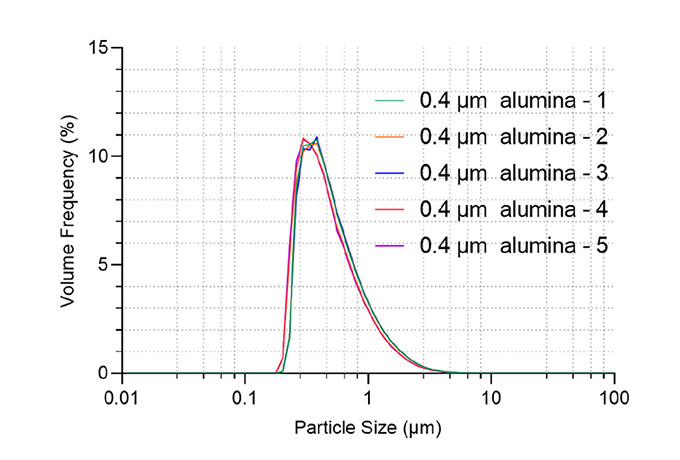

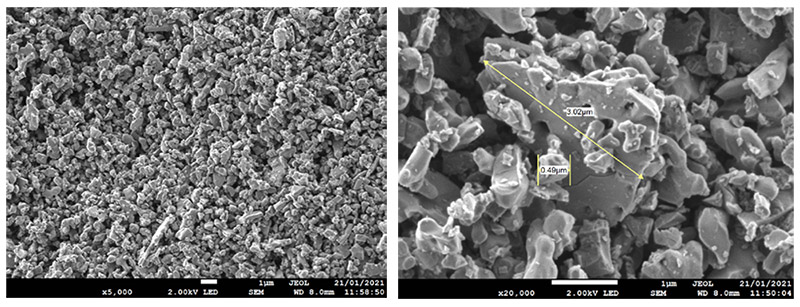

セラミック製造では、微粒子の正確な測定が必要です。0.4μmの認定試料は、アラジン・ケミカル・サプライヤーから購入した。表1と図2に示す結果によると、D50の平均は0.396μmで、図3のサンプルのSEM結果に近い値です。D50の再現性は0.39%で、分析の信頼性を保証し、ISO 13320規格[1]に完全に準拠しています。[1].

| 試料 | D10 (μm) | D50 (μm) | D90 (μm) |

| 0.4μmアルミナ-1 | 0.241 | 0.395 | 0.962 |

| 0.4μmアルミナ-2 | 0.24 | 0.396 | 0.962 |

| 0.4μmアルミナ-3 | 0.243 | 0.398 | 0.967 |

| 0.4μmアルミナ-4 | 0.243 | 0.396 | 0.966 |

| 0.4μmアルミナ-5 | 0.24 | 0.392 | 0.957 |

| 再現性 | 0.63% | 0.55% | 0.45% |

表1.アルミナ試料の代表的な粒度値

図2.0.4μmアルミナ試料の粒度分布と再現性

図3.酸化アルミニウム試料のSEM結果

粒度分布

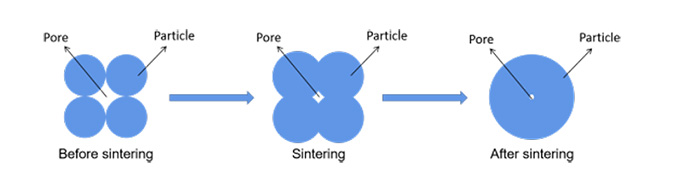

焼結は、粉末を圧縮して緻密な製品(グリーンボディとも呼ばれる)にすることです。この段階では、粉末は原料の融点ぎりぎりまで加熱されます。グリーンボディの中で収縮が起こり、粒子間に結合が形成されます。その結果、空間が減少し、グリーンボディの強度が増す。図4は、焼結過程におけるメカニズムを説明したものである。

図4.焼結のメカニズム

焼結速度には粒径と粒度分布が大きく影響する。粒子径が大きくなるにつれて焼結駆動力が低下するため、大きな粉末は効率よく結合することができません[2, 3]。 [2, 3].言い換えれば、気孔径を効率的に減少させることができない。大きな気孔の影響を低減する一つの解決策は、微細なセラミック粉末を大きな粒子と混合することである。 [4].

図5.酸化アルミニウム試料の粒度分布

| 試料 | D10 (μm) | D50 (μm) | D90 (μm) |

| 酸化アルミニウム試料 | 5.333 | 11.49 | 20.50 |

表2.酸化アルミニウム試料の代表的な粒子値

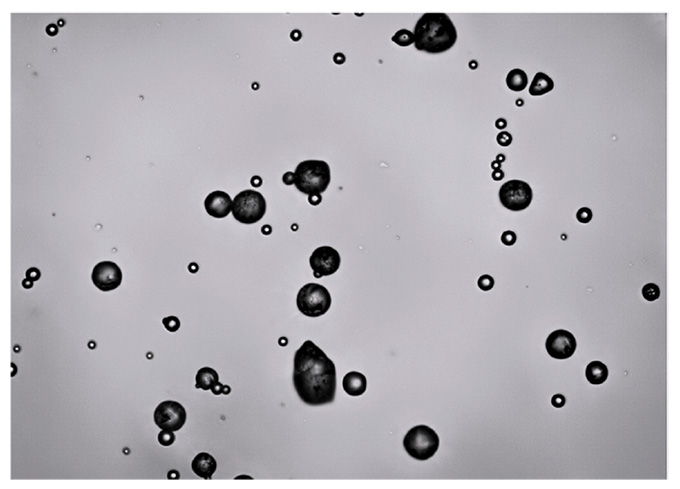

図6.酸化アルミニウム粉末の粒子像

セラミック製造会社からのアルミナ粉末試料。中央粒径は11.49μmですが、図5と表2に示すように、粒子は3.633μmから23.41μmまで分布しています。図6に見られるように、試料には微小粒子が含まれている。その結果、試料中の微粒子は気孔に充填され、焼結中に大きな気孔が形成される可能性は低い。

凝集

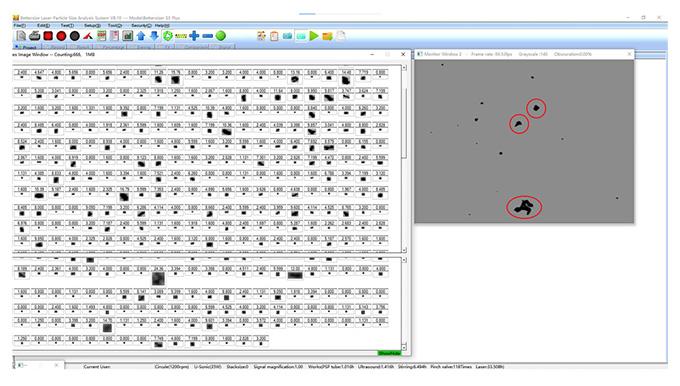

セラミック産業では、粒子径や粒度分布が最終的な強度を支配するだけでなく、凝集体や特大粒子が強度に強い影響を与えます。図7に示すように、リアルタイム分析ウィンドウは凝集粒子を表示することができます。

図7.リアルタイム表示ウィンドウで観察された凝集体

凝集はグリーンボディの密度を著しく低下させるため、最終製品の強度低下の原因となる[4]。 [4].

結論

セラミック粉末の正確な測定は、セラミック製造において極めて重要です。Bettersizer S3 Plusは、粒子径と粒度分布を正確に測定し、セラミック粉末材料に存在する凝集を効果的に監視できることが実証されています。したがって、Bettersizer S3 Plusは、粒子径と形状の両方の結果を表示する貴重なツールです。Bettersizer S3 Plusの支援により、メーカーは高性能セラミック製品を製造することができます。

参考文献

[

[2] Peelen, J. G. J. (1977).アルミナ:焼結と光学特性.Technische Hogeschool Eindhoven.

[3] W.D. Kingery et al (1976).セラミックス入門、第2版。John Wiley & Sons.

[4] Kumar, A. (2013).Practical classes ' Ceramics & Colloids ':TP 3 焼結 1 TP 3-セラミックス:焼結と微細構造 責任者

著者について

| 邱 秀龍 アプリケーションエンジニア |

| 高性能セラミック材料を実現したいですか? |  |

Recommended articles

Rate this article