レーザー粒度分布測定装置のセラミック粉末への応用

2021-04-06Application Note

セラミック粉末の粒度分布を正確に測定することは、最新のセラミック部品の製造において極めて重要です。ベターサイザー2600によってセラミックパウダーの粒径と分散性が測定でき、試験結果の再現性が高いことが証明されています。

| 製品 | ベータサイザー 2600 |

| 産業分野 | セラミック |

| サンプル | セラミックパウダー |

| 測定タイプ | 粒子径 |

| 測定技術 | レーザー回折 |

セクションへジャンプ

はじめに

最新のセラミック部品の製造は、一般的に2つの異なる処理段階に分けられます。まず、セラミック粉末を特定の割合で液体中に均一に分散させ、次に「グリーン体」と呼ばれるあらかじめ決められた最適な形と大きさに圧縮します。グリーン体とは、結合力の弱い粘土材料を主成分とする成形体につけられる名称で、通常、焼結前の結合粉や板状のものである。グリーン体は、セラミック材料の融点ぎりぎりまで加熱され、この温度で焼結が起こり、グリーン体中の粒子が結合します。

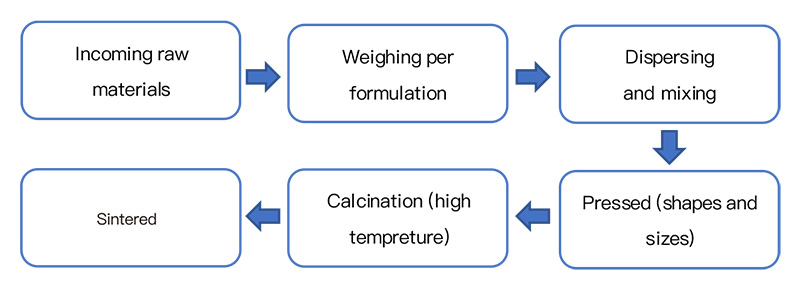

セラミック部品の製造工程を図1に示します。セラミック部品の製造は、セラミック粉末の物理的特性と形成中の分散方法に大きく依存します。セラミック粉末は分散過程で凝集しやすく、粉末粒子の均一性が悪くなり、最終的に圧電製品のようなセラミック材料の性能低下につながります。この問題を軽減するためには、セラミック部品の製造時にセラミック粉末の粒子径を測定することが不可欠です。特に、粒度分析は、製造者が焼結プロセスにおいて、グリーン体が所定の最適な所望の密度に達するのに必要な最適な時間と温度を決定するのに役立ちます。一般に、粒子が小さい割合のセラミック粉末は、表面積が大きいため、グリーン体の焼結時間を短縮することができる。したがって、セラミック粉末の粒度分布測定は、セラミック部品の製造工程で管理すべき最も重要なパラメータの一つです。

図1.セラミック製品の製造工程

このアプリケーションノートでは、湿式分散モジュールを搭載したBettersizer 2600レーザー回折式粒度分布測定装置を使用して、いくつかのセラミック粉末の粒度分布を測定しました。ベターサイザー2600は、フーリエと逆フーリエを組み合わせた設計を採用し、試料の散乱光信号を前方、側方、後方から同時に検出します。さらに、傾斜したサンプルセルを利用して全内部反射の影響を低減し、より広い測定範囲、高分解能、高精度を実現しています。ベターサイザー2600は、特に多くのセラミック材料の粒度分布や相互作用の研究に有用です。

セラミック粉末の粒度分布測定

セラミック粉末の粒度分布測定には、さまざまな技術が用いられてきました。これらの技術をリードするベターサイザー2600レーザー粒度分布測定機は、その使いやすさと迅速な操作により、独自の利点を提供します。ベータサイザー2600がカバーする動的測定範囲は非常に広く、セラミック粉末と凝集体を高い再現性で同時に1回の測定で簡単に検出できます。メーカーから提供された3つのセラミック試料を測定し、試験結果は以下の通りです。

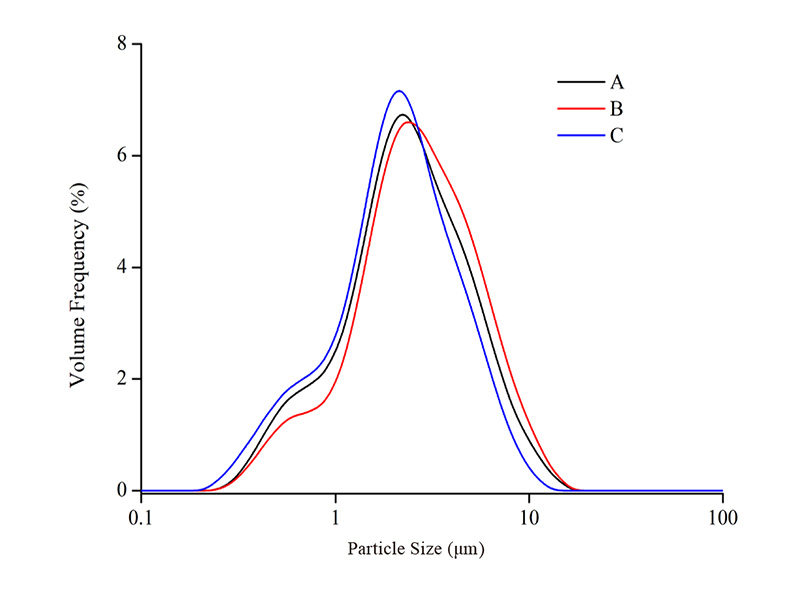

図2からわかるように、サンプルA、B、Cの試験結果は、いずれもサブミクロンの変曲点を持つブロードな分布を示しています。幅広い粒度分布は、粉末の均質性が低いことを示すことが多い。分布の小さいが重要な違いは、加工技術の違いに関連している可能性がある。グリーン体の焼結前のセラミック材料の粒子径と粒度分布は、どのような加工技術を使用する場合でも制御する必要があります。通常、セラミック粉末の粒子径と、焼結前のグリーン体で観察される気孔径との間には直接的な関係がある。特に、表面積の小さい大きなセラミック粉末は、非効率的に結合する傾向があります。このため、焼結中に大きな気孔が形成され、それが持続することで、不適格なセラミック製品ができる可能性があります。 [1].しかし、大きな気孔の形成は、粒子径の小さい均一な粉末を使用するか、粉末内の微粒子が大きな粒子間の空隙を埋める多分散粒度分布を使用することで制御することができます。

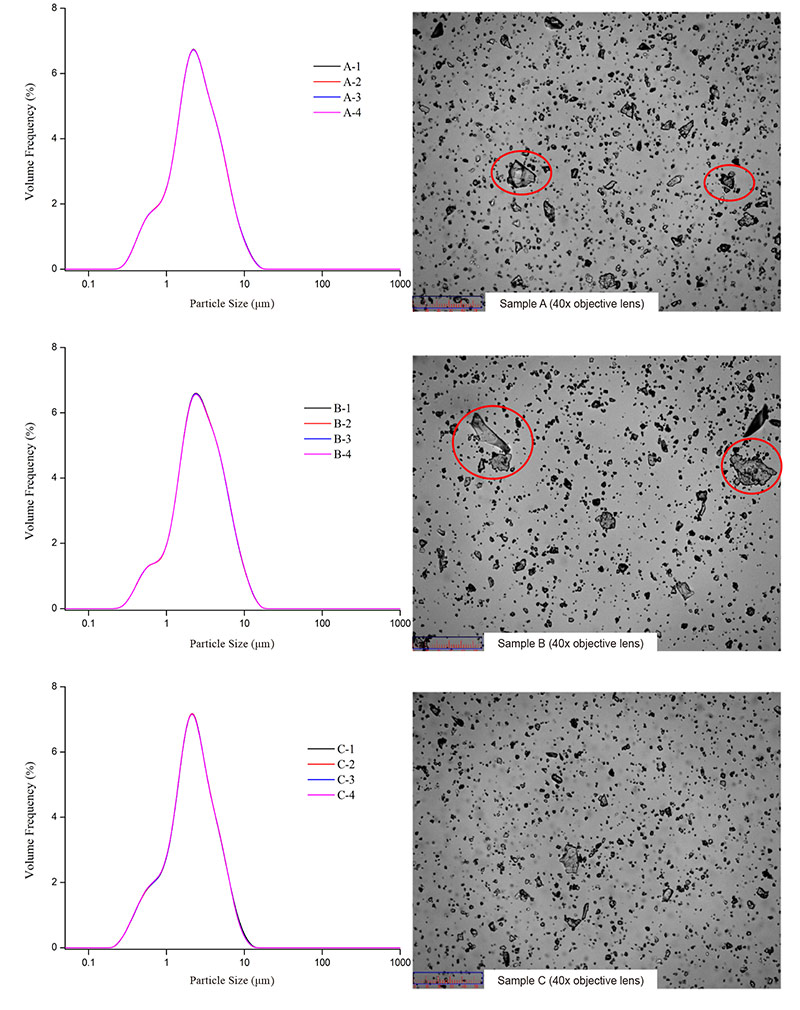

さらに、図2からわかるように、試料Aと試料Bは試料Cよりも粗い粒子が多い。特に、試料Aと試料Bの両方に10μm以上の粗い粒子が現れていることは、試料Aと試料Bの粒子の均一性が試料Cよりも悪いことを示している。このことは、図3の光学顕微鏡像で検証され、試料Aと試料Bでは粗い粒子の凝集体の分布がはっきりと観察されるが、試料Cでは見られない。このことは、粉末セラミック材料自体の物理的性質の違いにつながったり、グリーン体の形成前からセラミック混合材料の分散性に影響を与えたりする可能性がある。そして、試料Aと試料Bの部分には大きな気孔が生じ、焼結プロセスにとって不利になる。

そのため、この用途の場合、製造業者は粒子径の範囲が広すぎないようにし、粗粒子と微粒子の比率を適切にすることで充填率を最適化する必要がある。特に、過大な凝集体が存在しないことが重要である。

図2.試料A、B、Cの粒度分布

図3.試料A、B、Cの粒度分布と画像分析

| 代表値 | 再現性(%) | ||

| サンプルA | サンプルB | サンプルC | |

| D10 | 0.31 | 0.11 | 0.13 |

| D50 | 0.86 | 0.15 | 0.09 |

| D90 | 0.74 | 0.42 | 0.07 |

表1.試料の繰り返し分析

これらすべての要因によって、試料A、B、Cがセラミックスの製造に適しているかどうかが決まります。これらの結果を確認するために、静的画像分析システムを使用しました。 [2].図3の画像は、試料AとBに凝集体が存在することを明 らかに示している。

さらに、図3から、Bettersizer 2600による3種類のセラミック材料の複数回の測定が、良好な再現性を示していることがわかります。これは表1に最もよく示されています。再現性の値は、ISO 13320 [2] の要件をはるかに下回っています。 [2].したがって、Bettersizer 2600を使用することで、これらのセラミック粉末の測定結果に対する信頼性は高くなります。

結論

セラミック粉末の粒度分布を正確に測定することは、最新のセラミック部品の製造において非常に必要です。セラミック粉末の粒径と分散性は、ベターサイザー2600で測定でき、試験結果の再現性が高いことが証明されました。この高速高精度分析では、均質性が低いと予測されるサンプルAおよびBと比較して、サンプルCでは粗大凝集物が少ないことが示されました。したがって、この種のサイジング・ツールは、セラミック粉末の開発と品質管理に役立ち、製造コストを削減することができる。

参考文献

[

[2] ISO 13320 (2009) 粒度分析-レーザー回折法。

著者について

| 張 方芳 アプリケーションエンジニア @ Bettersize Instruments |

| 高性能セラミック材料を実現したいですか? |  |

Recommended articles

Rate this article