Contrôle de la qualité des produits céramiques de pointe par le Bettersizer S3 Plus

2022-12-13Application Note

La demande mondiale de céramiques avancées, dotées de capacités uniques de résistance à la chaleur, à l'usure et à la corrosion, dans les domaines biomédical, aérospatial, des outils de précision, de l'électronique et de l'environnement, est en augmentation. L'optimisation et le contrôle de la distribution de la taille des particules de poudre afin d'améliorer la microstructure des produits céramiques sont cruciaux pour les performances finales. Le Bettersizer S3 Plus et le passeur d'échantillons BT-A60 peuvent fournir aux producteurs de poudres céramiques et aux fabricants de produits céramiques une méthode hautement automatique et permettant de gagner du temps pour mesurer un grand nombre d'échantillons. Les performances élevées et la combinaison de l'analyse dynamique des images font du Bettersizer S3 Plus un outil fiable et puissant pour le contrôle de la qualité au cours de n'importe quel processus de production de céramique.

| Produit | Bettersizer S3 Plus |

| Industrie | Céramique |

| Échantillon | Poudre d'alumine |

| Type de mesure | Taille des particules, Forme des particules |

| Technologie de mesure | Diffraction laser, analyse dynamique de l'image |

Aller à une section :

- Introduction

- Étude de cas 1 : Mesure automatique de la DSP d'échantillons de poudre d'alumine

- Étude de cas 2 : Détermination de l'uniformité de la poudre d'alumine

- Étude de cas 3 : Détection d'agglomérats d'alumine

- Conclusion

Introduction

La demande mondiale de matériaux céramiques ayant des applications variées dans les domaines biomédical, aérospatial, des outils de précision, de l'électronique et de l'environnement est en augmentation. Les céramiques avancées développent les capacités uniques de résistance à la chaleur, à l'usure et à la corrosion des céramiques traditionnelles en augmentant leur ténacité. L'une des principales méthodes pour améliorer les propriétés mécaniques consiste à utiliser des poudres inorganiques non métalliques ultrafines et de haute pureté comme matières premières afin d'optimiser la microstructure des produits céramiques[1]. [La distribution de la taille des particules (DTS) de la poudre céramique joue un rôle essentiel dans la densité à l'état vert, la résistance à l'état vert et le retrait, et influe également sur les performances des produits finaux. Par conséquent, que ce soit pour les producteurs de poudres céramiques ou les fabricants de produits céramiques, un contrôle précis de la DSP est indispensable pour le contrôle de la qualité.

Difficultés et exigences du contrôle de la qualité des poudres céramiques :

- Au cours de la production de poudre céramique, le produit doit être échantillonné et détecté régulièrement sur les lignes afin de garantir la stabilité de la qualité et de sauvegarder les données de mesure à des fins de traçabilité. Toutefois, en raison du grand nombre d'échantillons, la mesure de la taille des particules est un travail long et répétitif qui augmente le coût du contrôle de la qualité.

- L'ajustement de la DSP en mélangeant les poudres les plus fines et les plus grossières dans une certaine proportion est une méthode courante pour augmenter la densité verte. L'uniformité de la poudre mélangée déterminera le succès du frittage. Une méthode réalisable est nécessaire pour contrôler l'uniformité.

- La taille des particules de poudre céramique ultrafine est généralement inférieure au micron. La méthode traditionnelle de mesure de la DSP, telle que le tamisage, n'est pas adaptée à la mesure d'une poudre aussi fine. La technologie de diffraction laser (LD) pose également des problèmes en termes de performances des analyseurs.

- Pendant la calcination et la dessiccation de la poudre de céramique, les fines particules de céramique ont tendance à s'agglomérer. Les petites quantités de particules surdimensionnées deviennent toujours des défauts dans les produits et réduisent le taux de qualification des produits. Les découvrir avant de les utiliser est essentiel pour le contrôle de la qualité. Mais la méthode LD ne permet pas de montrer les images des particules surdimensionnées, on peut donc se demander si elles existent réellement ou non.

Le Bettersizer S3 Plus combine la diffraction laser et l'analyse dynamique d'images en un seul instrument. Le système de diffraction laser offre une précision, une sensibilité et une résolution élevées pour les mesures de particules à l'échelle submicronique. Le système d'imagerie dynamique permet de visualiser le processus de dispersion, de capturer les images des particules surdimensionnées et de fournir des informations sur la forme pour aider les utilisateurs à analyser ce qui arrive à leurs produits en poudre.

Figure 1. Le Bettersizer S3 Plus et le passeur d'échantillons BT-A60

Étude de cas n° 1 : mesure automatique de la DSP d'échantillons de poudre d'alumine

Dans cette étude de cas, 60 échantillons de poudre d'alumine (5 poudres d'alumine avec différents PSD, alumine A~E, chaque poudre d'alumine a été divisée en 12 échantillons) ont été mesurés automatiquement en une seule fois par le Bettersizer S3 Plus et l'échantillonneur automatique BT-A60. Le BT-A60 est un passeur d'échantillons à haut débit. Compatible avec le Bettersizer S3 Plus, il permet une analyse entièrement automatisée des échantillons.

Avant les mesures, les 60 échantillons de poudre ont été dispersés par ultrasons dans des solutions aqueuses avec du métaphosphate de sodium dans 60 tubes d'échantillon. Chaque tube a été muni d'un code-barres correspondant à une procédure opératoire normalisée éditée à l'avance et enregistrée dans le logiciel. Lorsque la mesure commence, le processus de travail est le suivant :

- Le BT-A60 scanne le code-barres, identifie l'échantillon et sélectionne la SOP ;

- L'aiguille d'échantillonnage du BT-A60 extrait la suspension dans le tube d'échantillonnage et l'injecte dans le bassin de dispersion, puis effectue la mesure ;

- L'aiguille de prélèvement est nettoyée par ultrasons et passe à la mesure suivante.

L'aiguille de prélèvement est nettoyée par ultrasons et passe à la mesure suivante.Figure 2. D10, D50 et D90 des 60 échantillons (unité : um)

La figure 2 montre les D10, D50 et D90 des 60 poudres d'alumine. Avant d'extraire la suspension des tubes d'échantillonnage, pour maintenir la suspension uniforme, l'aspiration et l'injection ont été effectuées automatiquement plusieurs fois avec l'aiguille d'échantillonnage. Les 12 échantillons de chaque poudre d'alumine présentent une bonne reproductibilité. Le résultat PSD de chaque mesure a été enregistré automatiquement dans le logiciel.

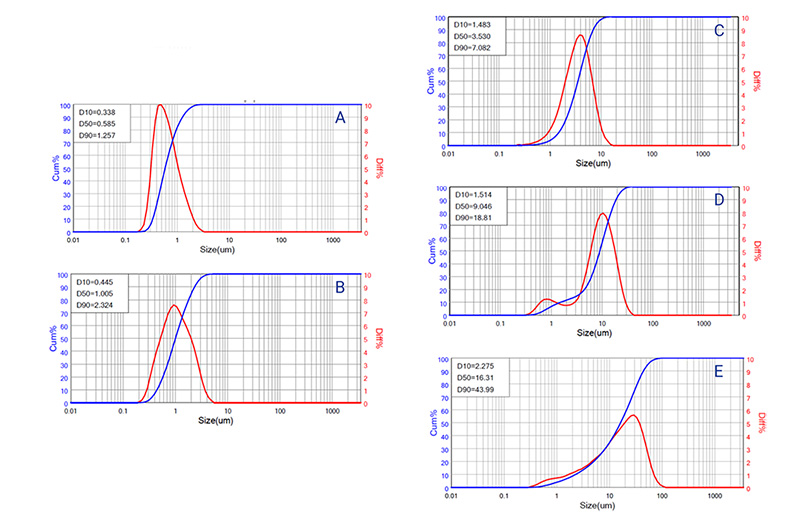

Lafigure 3 présente les courbes PSD et cumulées des échantillons de poudre d'alumine. Courbes PSD et cumulatives des échantillons A, B, C, D et E.

La figure 3 montre la DSP et les courbes cumulatives de 5 poudres d'alumine. Les alumines A, B et C présentent une distribution monodistributive relativement étroite et l'alumine D une distribution bimodale plus large. Les différentes formes des courbes PSD indiquent que les méthodes de préparation et de traitement sont différentes.

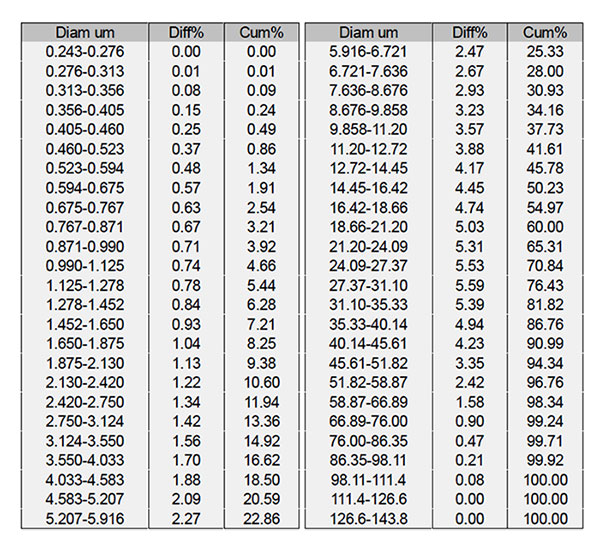

Tableau 1. La DSP de l'échantillon E

La teneur en particules grossières dans une poudre fine est un indicateur important en raison des défauts toujours formés par les particules grossières. Des méthodes de traitement appropriées, telles que le broyage et le tamisage, permettent d'éliminer la plupart des particules grossières. L'alumine E est la matière première qui n'a pas été broyée ni tamisée. D'après la teneur cumulée indiquée dans le tableau 1, le pourcentage de volume des particules de plus de 45 um dans l'échantillon E est d'environ 9 %.

L'utilisation du Bettersizer S3 Plus et du passeur d'échantillons BT-A60 constitue une méthode très automatique et pratique pour mesurer la taille des particules d'un grand nombre d'échantillons.

Étude de cas n° 2 : détermination de l'uniformité de la poudre d'alumine

Une mauvaise uniformité de la poudre céramique entraîne une microstructure non uniforme des produits et une faible résistance mécanique. De nombreuses techniques et mélangeurs ont été mis au point pour obtenir une uniformité de mélange idéale. Parallèlement, il est également essentiel de trouver une méthode simple pour contrôler l'effet du mélange afin d'assurer le contrôle de la qualité.

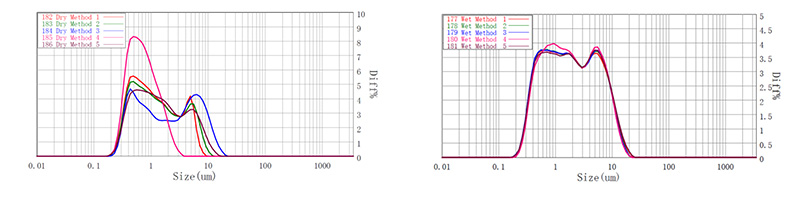

Dans cette étude de cas, nous avons mesuré deux poudres céramiques mélangées. Elles ont toutes été produites en mélangeant une poudre d'alumine plus fine (D50 d'environ 0,5 um) et une poudre d'alumine plus grossière (D50 d'environ 3,0 um). La différence est que l'une a été mélangée par la méthode sèche (sans eau) et l'autre par la méthode humide (avec de l'eau). Avant la mesure, chaque poudre mélangée a été échantillonnée 5 fois à différents endroits. Le Bettersizer S3 Plus et l'unité de dispersion humide BT-803 ont été utilisés pour mesurer la distribution de la taille des particules des 10 échantillons.

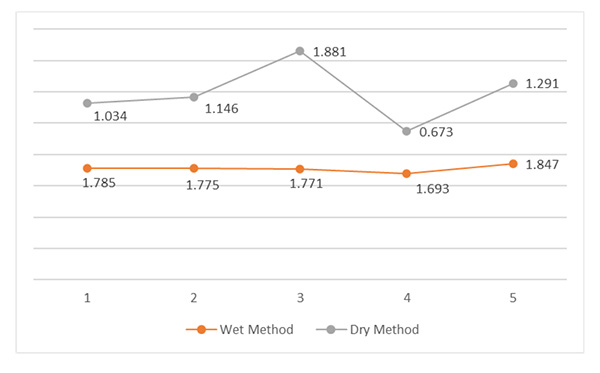

Le D50 de chaque échantillon des poudres mélangées est indiqué dans la figure 4. La D50 de l'échantillon mélangé par voie sèche présente une forte fluctuation, ce qui indique que les proportions des particules les plus fines et les plus grossières sont très différentes. Les D50 de l'échantillon mélangé par voie humide sont plus cohérents, ce qui indique une bonne uniformité.

Figure 5. Courbes PDS de la poudre d'alumine mélangée à sec

et de la poudre d'alumine mélangée par voie humide

Les courbes PSD de la figure 5 montrent que la reproductibilité de la poudre mélangée à sec est extrêmement faible. L'échantillon 3 mélangé par voie sèche contient le plus de grosses particules par rapport aux autres échantillons, tandis que l'échantillon 4 ne contient pratiquement que des petites particules. Les courbes PSD de la poudre mélangée humide montrent une bonne cohérence. L'excellente reproductibilité indique que la méthode humide peut être plus appropriée pour mélanger des poudres céramiques aussi fines.

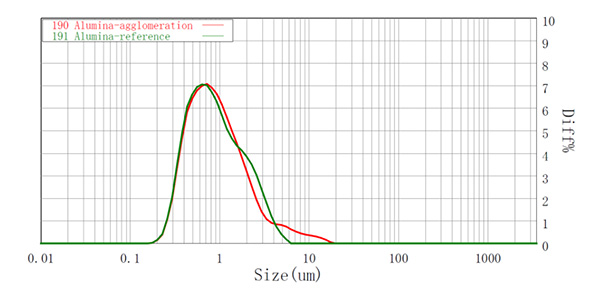

Étude de cas n° 3 : détection d'agglomérats d'alumine

Des particules surdimensionnées inattendues dans une poudre céramique fine indiquent toujours une dégradation de la qualité et une variation des conditions de fabrication et de traitement. Lorsque des particules surdimensionnées apparaissent de manière imprévisible sur la courbe PSD, il est important d'en confirmer l'existence. Le système d'imagerie dynamique du Bettersizer S3 Plus a été utilisé ici pour détecter les agglomérats dans la poudre d'alumine ultrafine et pour fournir les images et les informations de forme pour l'analyse.

Figure 6. Courbes PSD de la poudre d'alumine.

La figure 6 montre les courbes PSD de deux lots de poudre d'alumine avec le même modèle. Par rapport au lot de référence, le lot anormal contient des particules surdimensionnées de l'ordre de 6 um à 20 um. Cela peut être dû à l'agglomération de particules d'alumine ultrafines au cours du processus de production. Pour s'assurer de l'existence de ces agglomérats, le paramètre de mesure a été réglé pour capturer les particules de 6 à 20 um.

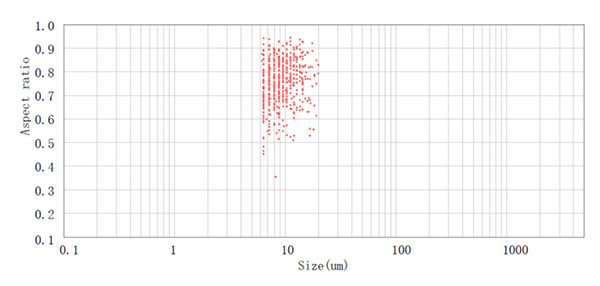

Figure 7. Images des particules surdimensionnées.

Les images des particules surdimensionnées (illustrées à la figure 7) ont été capturées par des caméras CCD à grande vitesse. L'analyse des images a permis de déterminer le diamètre des particules (chiffres au-dessus des images). Les images capturées confirment l'existence des particules surdimensionnées.

Figure 8. Diagramme de dispersion des particules dans la gamme de 6~20 um.

Les particules de 6~20 um ont été comptées dans le diagramme de dispersion, illustré à la figure 8. En combinant les images et le diagramme de dispersion du rapport d'aspect, nous pouvons déterminer que la courbe anormale de la DSP est causée par des quantités d'agglomérats d'alumine irréguliers. L'apparition d'agglomérats peut également révéler l'existence de certains facteurs instables dans le processus de fabrication, qui doivent être vérifiés et améliorés.

Conclusion

Le Bettersizer S3 Plus et l'échantillonneur automatique BT-A60 peuvent fournir aux producteurs de poudres céramiques et aux fabricants de produits céramiques une méthode hautement automatique et peu coûteuse en temps pour mesurer un grand nombre d'échantillons. Les performances élevées et la combinaison de l'analyse dynamique des images font du Bettersizer S3 Plus un outil fiable et puissant pour le contrôle de la qualité au cours de n'importe quel processus de production de céramique.

Références

[1] T. A. Otitoju, P. U. Okoye, G. Chen, Y. Li, M. O. Okoye et S. Li, Advanced Ceramic Components : Materials, Fabrication, and Applications, Journal of Industrial and Engineering Chemistry, 2020, Volume 85, 34-65

À propos de l'auteur

| Jing Cao Ingénieur d'application @ Bettersize Instruments |

| Vous souhaitez obtenir des matériaux céramiques de haute performance ? |  |

Recommended articles

Rate this article