Application du granulomètre laser aux poudres céramiques

2021-04-06Application Note

La mesure précise de la distribution de la taille des particules des poudres céramiques est extrêmement nécessaire dans la production de composants céramiques modernes. Il a été prouvé que la taille des particules et la dispersibilité d'une poudre céramique peuvent être déterminées par le Bettersizer 2600, et que les résultats des tests ont une grande répétabilité.

| Produit | Bettersizer 2600 |

| Industrie | Céramique |

| Échantillon | Poudre de céramique |

| Type de mesure | Taille des particules |

| Technologie de mesure | Diffraction laser |

Aller à une section :

Introduction

La production de composants céramiques modernes peut généralement être divisée en deux étapes de traitement distinctes. Tout d'abord, la poudre de céramique est dispersée uniformément dans un liquide dans des proportions spécifiques, puis compactée dans une forme et une taille optimales prédéterminées appelées 'corps vert'. Un corps vert est le nom donné à un objet dont le principal constituant est un matériau argileux faiblement lié, généralement sous la forme d'une poudre liée ou de plaques avant qu'il ne soit fritté. Le corps vert est chauffé juste en dessous du point de fusion des matériaux céramiques et le frittage se produit à cette température, ce qui permet aux particules du corps vert de se lier les unes aux autres.

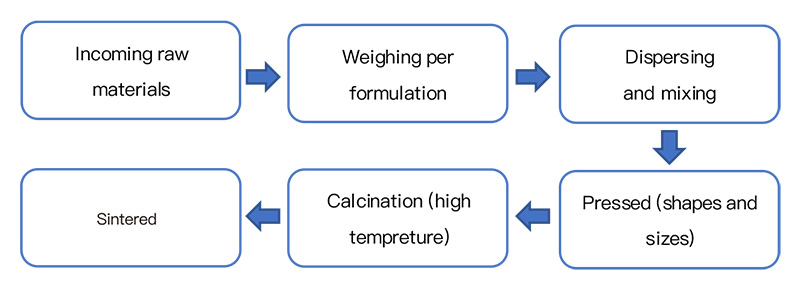

Le processus de production des composants céramiques est illustré à la figure 1. La production de composants céramiques dépend fortement des propriétés physiques des poudres céramiques et de la manière dont elles se dispersent pendant la formation. Les poudres céramiques peuvent facilement s'agglomérer au cours du processus de dispersion, et l'uniformité des particules de poudre peut être médiocre, ce qui conduit en fin de compte à une performance moindre des matériaux céramiques tels que les produits piézoélectriques. Pour remédier à ce problème, il est essentiel de mesurer la taille des particules de poudre céramique pendant la production des composants céramiques. En particulier, l'analyse de la taille des particules peut aider le fabricant à déterminer la durée et la température optimales requises pour que le corps vert atteigne une densité optimale prédéterminée dans le processus de frittage. En général, une poudre céramique contenant une proportion de particules plus petites peut réduire le temps de frittage du corps vert en raison de sa plus grande surface. Par conséquent, la mesure de la distribution granulométrique de la poudre céramique est l'un des paramètres les plus critiques à contrôler dans le processus de production des composants céramiques.

Figure 1. Processus de fabrication des produits céramiques

Dans cette note d'application, l'analyseur granulométrique à diffraction laser Bettersizer 2600, avec le module de dispersion humide, a été utilisé pour déterminer la distribution granulométrique de certaines poudres céramiques. Le Bettersizer 2600 adopte la combinaison de la conception de Fourier et de la conception de Fourier inverse pour détecter simultanément les signaux de lumière diffusée de l'échantillon dans les directions avant, latérale et arrière. En outre, une cellule d'échantillonnage inclinée est utilisée pour diminuer l'effet des réflexions internes totales et atteindre ainsi une plage de mesure plus large, une haute résolution et une grande précision. Dans cette application et dans bien d'autres, le Bettersizer 2600 est un outil de granulométrie utile, en particulier pour étudier la distribution des tailles de nombreux matériaux céramiques, ainsi que leurs interactions.

Mesure de la distribution granulométrique des poudres céramiques

De nombreuses techniques différentes ont été utilisées pour mesurer la distribution granulométrique des poudres céramiques. En tête de ces technologies, l'analyseur granulométrique laser Bettersizer 2600 offre des avantages uniques en raison de sa facilité d'utilisation et de sa rapidité d'exécution. La plage de mesure dynamique couverte par le Bettersizer 2600 est extrêmement large, ce qui permet de détecter facilement les poudres céramiques et les agrégats en une seule mesure et en même temps, avec une répétabilité élevée. Trois échantillons de céramique fournis par un fabricant ont été mesurés et les résultats des tests sont les suivants.

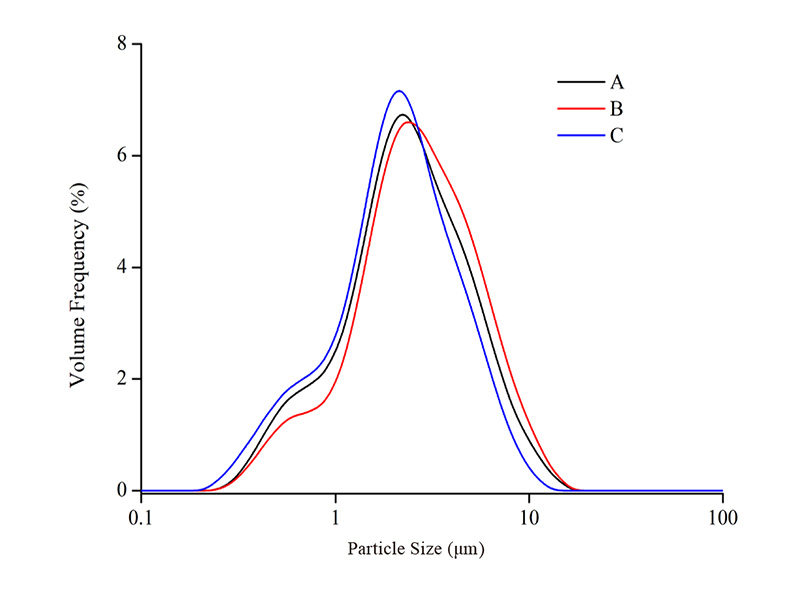

Comme le montre la figure 2, les résultats des échantillons A, B et C présentent une large distribution avec une inflexion inférieure au micron dans chaque cas. Une large distribution de la taille des particules indique souvent une faible homogénéité de la poudre. Des différences minimes mais importantes dans la distribution peuvent être liées aux différences dans les techniques de traitement. La taille et la distribution des particules de matériau céramique avant le frittage du corps vert doivent être contrôlées, quelle que soit la technique de traitement utilisée. En général, il existe une relation directe entre la taille des particules de poudre céramique et la taille des pores observée dans le corps vert avant le frittage. En particulier, les poudres céramiques de grande taille et de faible surface ont tendance à se combiner de manière inefficace. Cela peut entraîner la formation de grands pores qui persistent pendant le frittage, ce qui peut donner lieu à des produits céramiques non qualifiés. [1]. Toutefois, la formation de grands pores peut être contrôlée en utilisant des poudres uniformes avec des tailles de particules plus petites ou en utilisant une distribution granulométrique polydispersée où les particules fines de la poudre remplissent les vides entre les particules plus grandes.

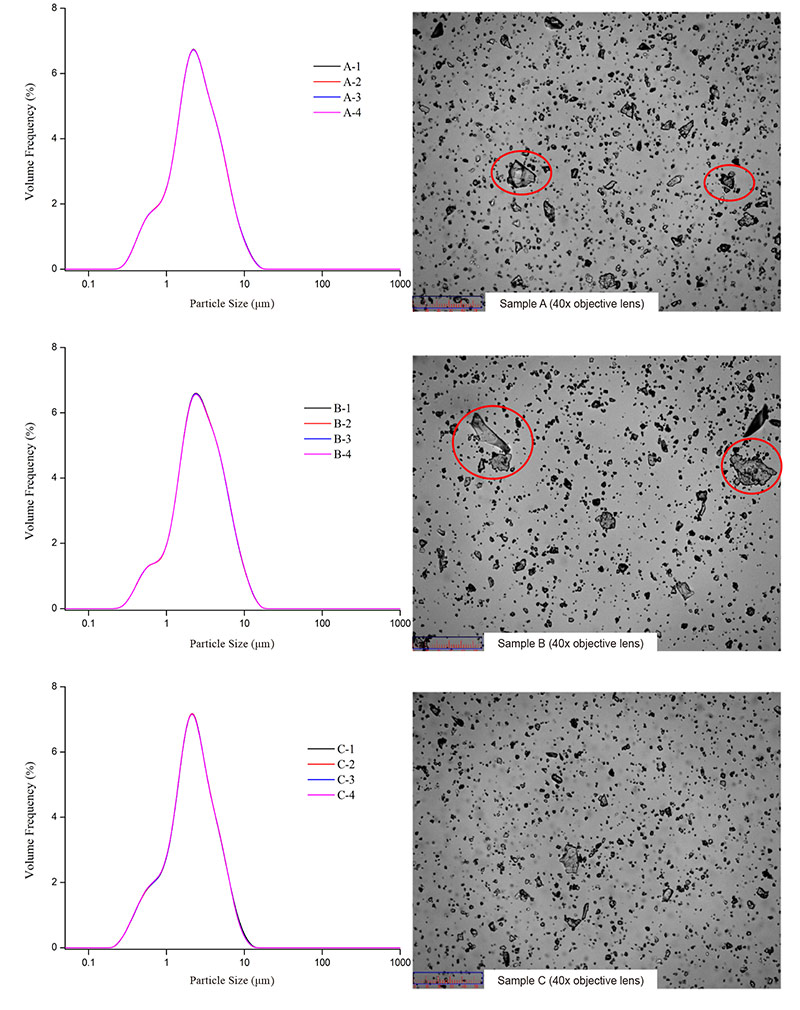

En outre, comme le montre la figure 2, les échantillons A et B contiennent plus de grosses particules que l'échantillon C. Il est particulièrement intéressant de noter que des particules plus grosses, supérieures à 10 µm, apparaissent dans les échantillons A et B, ce qui indique que l'uniformité des particules des échantillons A et B est moins bonne que celle de l'échantillon C. Ceci est vérifié par les images au microscope optique de la figure 3, où la distribution des agrégats de particules grossières est clairement observée pour les échantillons A et B, mais pas pour l'échantillon C. Ceci peut conduire à des différences dans les propriétés physiques du matériau céramique en poudre lui-même ou influencer la dispersibilité des matériaux céramiques mélangés avant même la formation du corps vert. De plus, de grands pores seront créés dans les parties de l'échantillon A et de l'échantillon B, ce qui est préjudiciable au processus de frittage.

Pour cette application, les fabricants doivent donc s'assurer que la gamme de tailles de particules n'est pas trop large et que le facteur de tassement est optimisé par un rapport approprié entre les particules grossières et les particules fines. En particulier, il ne doit pas y avoir d'agglomérats surdimensionnés.

Figure 2. Distribution granulométrique des échantillons A, B et C

Figure 3. Distribution de la taille des particules et analyse d'image des échantillons A, B et C

| Valeur typique | Répétabilité (%) | ||

| Échantillon A | Échantillon B | Échantillon C | |

| D10 | 0.31 | 0.11 | 0.13 |

| D50 | 0.86 | 0.15 | 0.09 |

| D90 | 0.74 | 0.42 | 0.07 |

Tableau 1. Analyse de la répétabilité des échantillons

Tous ces facteurs déterminent si les échantillons A, B et C conviennent ou non à la production de céramiques. Pour confirmer ces résultats, un système d'analyse par imagerie statique a été utilisé [2]. Les images de la figure 3 montrent clairement la présence d'agrégats dans les échantillons A et B.

En outre, la figure 3 montre que les mesures multiples des trois matériaux céramiques par le Bettersizer 2600 indiquent une bonne répétabilité. Le tableau 1 en est la meilleure illustration. Les valeurs de répétabilité sont bien inférieures aux exigences de la norme ISO 13320 [2]. Par conséquent, la confiance dans les résultats de ces poudres céramiques est élevée grâce à l'utilisation du Bettersizer 2600.

Conclusion

La mesure précise de la distribution granulométrique des poudres céramiques est extrêmement nécessaire dans la production de composants céramiques modernes. Il a été prouvé que la taille des particules et la dispersibilité d'une poudre céramique peuvent être déterminées par le Bettersizer 2600, et que les résultats des tests ont une répétabilité élevée. Cette analyse précise à grande vitesse a révélé moins d'agglomérats grossiers dans l'échantillon C que dans les échantillons A et B, dont on pouvait prédire qu'ils présentaient tous deux une plus faible homogénéité. Un tel outil de calibrage peut donc contribuer au développement et au contrôle de la qualité des poudres céramiques, réduisant ainsi les coûts de production.

Références

[1] W.D. Kingery et al, Introduction to Ceramics, 2e édition, 1976, John Wiley & Sons.

[2] ISO 13320 (2009) Analyse granulométrique - Méthodes de diffraction laser.

À propos de l'auteur

| Fangfang Zhang Ingénieur d'application @ Bettersize Instruments |

| Vous souhaitez obtenir des matériaux céramiques de haute performance ? |  |

Rate this article