Control de calidad de productos cerámicos avanzados con Bettersizer S3 Plus

2022-12-13Application Note

La demanda mundial de cerámicas avanzadas, con capacidades únicas de resistencia térmica, al desgaste y a la corrosión, en biomedicina, industria aeroespacial, herramientas de precisión, electrónica y medio ambiente va en aumento. La optimización y el control de la distribución granulométrica del polvo para mejorar la microestructura de los productos cerámicos son cruciales para las prestaciones finales. El Bettersizer S3 Plus y el automuestreador BT-A60 pueden proporcionar a los productores de polvo cerámico y a los fabricantes de productos cerámicos un método altamente automatizado y que ahorra tiempo para medir un gran número de muestras. Las altas prestaciones y la combinación del análisis dinámico de imágenes permiten al Bettersizer S3 Plus ser una herramienta fiable y potente para el control de calidad durante cualquier proceso de producción cerámica.

| Producto | Bettersizer S3 Plus |

| Industria | Cerámica |

| Muestra | Polvo de alúmina |

| Tipo de medida | Tamaño de partícula, Forma de partícula |

| Tecnología de medición | Difracción láser, análisis dinámico de imágenes |

Saltar a una sección:

- Introducción

- Caso práctico 1: Medición automática de la PSD de muestras de polvo de alúmina

- Caso práctico 2: Determinación de la uniformidad del polvo de alúmina

- Caso práctico 3: Detección de aglomerados de alúmina

- Conclusión

Introducción

La demanda mundial de materiales cerámicos con amplias aplicaciones en biomedicina, industria aeroespacial, herramientas de precisión, electrónica y medio ambiente va en aumento. Las cerámicas avanzadas amplían las capacidades únicas de resistencia térmica, al desgaste y a la corrosión de las cerámicas tradicionales aumentando la tenacidad. Uno de los principales métodos para mejorar las propiedades mecánicas consiste en utilizar polvo inorgánico no metálico ultrafino y de gran pureza como materia prima para optimizar la microestructura de los productos cerámicos. [ 1] La distribución del tamaño de las partículas (PSD) del polvo cerámico desempeña un papel fundamental en la densidad en verde, la resistencia en verde y la contracción, e influye además en las prestaciones de los productos finales. Por lo tanto, tanto para los productores de polvo cerámico como para los fabricantes de productos cerámicos, controlar con precisión la PSD es indispensable para el control de calidad.

Dificultades y requisitos para el control de calidad del polvo cerámico:

- Durante la producción de polvo cerámico, es necesario muestrear y detectar el producto de las líneas con regularidad para garantizar la estabilidad de la calidad y guardar los datos de medición para su trazabilidad. Sin embargo, debido al enorme número de muestras, la medición del tamaño de las partículas es un trabajo repetitivo y que requiere mucho tiempo, lo que aumenta el coste del control de calidad.

- Ajustar el PSD mezclando el polvo más fino y más grueso en una determinada proporción es un método habitual para aumentar la densidad verde. La uniformidad del polvo mezclado determinará el éxito de la sinterización. Se necesita un método viable para controlar la uniformidad.

- El tamaño de las partículas del polvo cerámico ultrafino suele ser de escala submicrométrica. El método tradicional de medición de PSD, como el tamizado, no es viable para medir un polvo tan fino. En el caso de la tecnología de difracción láser (LD), también se plantean retos en cuanto a las prestaciones de los analizadores.

- Durante la calcinación y desecación del polvo cerámico, las partículas cerámicas finas son propensas a aglomerarse. Las pequeñas cantidades de partículas sobredimensionadas siempre se convierten en defectos de los productos y reducen la tasa de cualificación de los mismos. Descubrirlas antes de utilizarlo es fundamental para el control de calidad. Pero el método LD no permite mostrar las imágenes de las partículas sobredimensionadas, por lo que es cuestionable si realmente existen o no.

El Bettersizer S3 Plus combina la difracción láser y el análisis dinámico de imágenes en un solo instrumento. El sistema de difracción láser proporciona alta precisión, sensibilidad y resolución incluso para mediciones de partículas a escala submicrónica. El sistema de imágenes dinámicas puede visualizar el proceso de dispersión, capturar las imágenes de partículas sobredimensionadas y ofrecer información sobre la forma para ayudar a los usuarios a analizar lo que ocurre con sus productos en polvo.

Figura 1. El Bettersizer S3 Plus y el automuestreador BT-A60

Caso práctico 1: Medición automática de la PSD de muestras de polvo de alúmina

En este estudio de caso, 60 muestras de alúmina en polvo (5 polvos de alúmina con diferentes PSD, alúmina A~E, cada polvo de alúmina se dividió en 12 muestras) se midieron automáticamente en una sola pasada con el automuestreador Bettersizer S3 Plus y BT-A60. El BT-A60 es un automuestreador de alto rendimiento. El BT-A60 es un automuestreador de alto rendimiento. Compatible con el Bettersizer S3 Plus, puede proporcionar un análisis de muestras totalmente automatizado.

Antes de las mediciones, las 60 muestras de polvo se dispersaron por ultrasonidos en soluciones acuosas con metafosfato sódico en 60 tubos de muestras. A cada tubo se le colocó un código de barras correspondiente a un PNT editado previamente y guardado en el software. Al iniciarse la medición, el proceso de trabajo es el siguiente:

- El BT-A60 escanea el código de barras, identifica la muestra y selecciona el SOP;

- La aguja de muestreo de la BT-A60 extrae la suspensión en el tubo de muestra y la inyecta en la piscina de dispersión, y a continuación realiza la medición;

- La aguja de muestreo se limpia por ultrasonidos y pasa a la siguiente medición.

Figura 2. D10, D50 y D90 de las 60 muestras (unidad: um)

La figura 2 muestra el D10, D50 y D90 de los 60 polvos de alúmina. Antes de extraer la suspensión de los tubos de muestra, para mantener la suspensión uniforme, se realizaron automáticamente varias succiones e inyecciones con la aguja de muestreo. Las 12 muestras de cada polvo de alúmina muestran una buena reproducibilidad. El resultado PSD de cada medición se guardó automáticamente en el software.

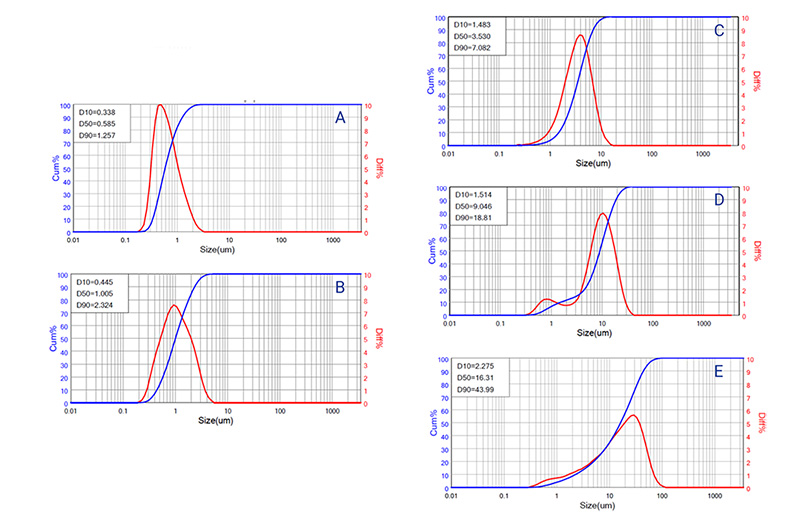

Figura 3. Curvas PSD y acumulativas PSD y curvas acumulativas de las muestras A, B, C, D y E

La figura 3 muestra la PSD y las curvas acumulativas de 5 polvos de alúmina. La alúmina A, B y C tienen una distribución monodistributiva relativamente más estrecha y la alúmina D tiene una distribución bimodal más amplia. Las diferentes formas de las curvas PSD indican sus diferentes métodos de preparación y procesamiento.

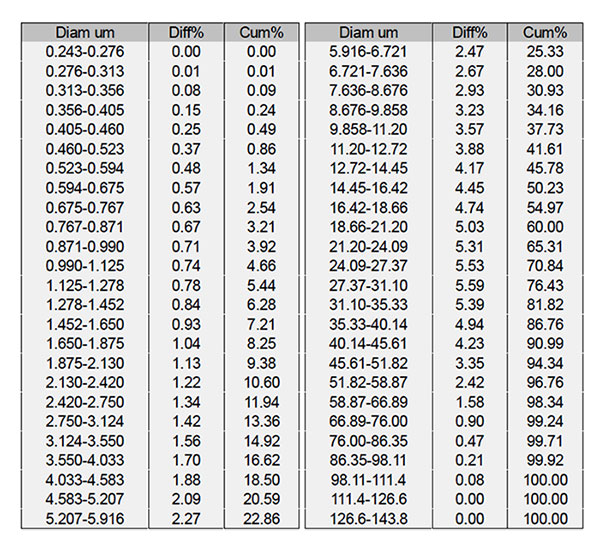

Tabla 1 La PSD de la muestra E

El contenido de partículas gruesas en el polvo fino es un indicador importante debido a los defectos que siempre forman las partículas gruesas. Con métodos de procesamiento adecuados, como la molienda y el tamizado, se puede eliminar la mayor parte de las partículas gruesas. La alúmina E es la materia prima que no se ha molido ni tamizado. Según el contenido acumulado que figura en la tabla 1, el porcentaje en volumen de partículas de más de 45 um en la muestra E es de aproximadamente el 9 %.

El uso del Bettersizer S3 Plus y del automuestreador BT-A60 proporciona un método altamente automático y conveniente para la medición del tamaño de las partículas de un gran número de muestras.

Caso práctico 2: Determinación de la uniformidad del polvo de alúmina

Una mala uniformidad del polvo cerámico provocará la microestructura no uniforme de los productos y una baja resistencia mecánica. Se han desarrollado muchas técnicas y mezcladores para obtener una uniformidad de mezcla ideal. Al mismo tiempo, encontrar un método fácil para monitorizar el efecto de mezclado es también esencial para el control de calidad.

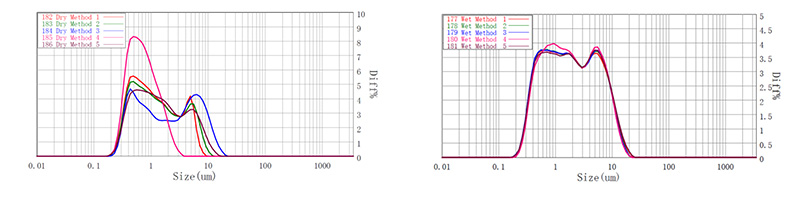

En este estudio de caso, medimos 2 polvos cerámicos mezclados. Todos ellos se produjeron mezclando un polvo de alúmina más fino (D50 es de aproximadamente 0,5 um) y un polvo de alúmina más grueso (D50 es de aproximadamente 3,0 um). La diferencia era que uno se mezclaba por el método seco (sin agua) y el otro por el método húmedo (con agua). Antes de la medición, cada polvo mezclado se muestreó 5 veces en diferentes puntos. Se utilizaron el Bettersizer S3 Plus y la unidad de dispersión húmeda BT-803 para medir la distribución del tamaño de las partículas de las 10 muestras.

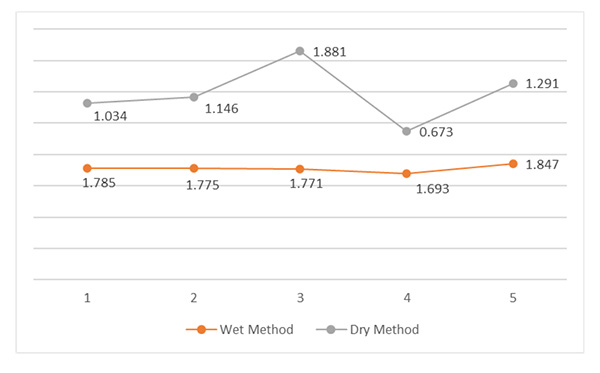

En la figura 4 se muestra la D50 de cada muestra de los polvos mezclados. La D50 de la muestra mezclada por vía seca muestra una grave fluctuación, lo que indica que las proporciones de las partículas más finas y más gruesas son muy diferentes. Los D50 de la muestra mezclada por vía húmeda son más consistentes, lo que indica que tiene una buena uniformidad.

Figura 5. Curvas PDS de la muestra mezclada en seco Curvas PDS del polvo de alúmina mezclado en seco

y del polvo de alúmina mezclado en húmedo

De las curvas PSD de la figura 5 se desprende que la reproducibilidad del polvo mezclado en seco es extremadamente pobre. La muestra mezclada en seco 3 tiene el mayor contenido de partículas grandes en comparación con otras muestras, mientras que la muestra 4 tiene casi sólo partículas pequeñas. Las curvas PSD del polvo mezclado húmedo muestran una buena consistencia. La excelente reproducibilidad indica que el método húmedo puede ser más adecuado para mezclar polvos cerámicos tan finos.

Caso práctico 3: Detección de aglomerados de alúmina

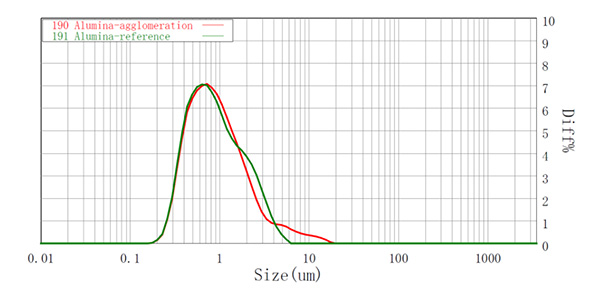

Las partículas de tamaño excesivo inesperadas en el polvo cerámico fino siempre indican la degradación de la calidad y la variación de las condiciones de fabricación y procesamiento. Cuando las partículas sobredimensionadas aparecen en la curva PSD de forma imprevisible, es importante confirmar su existencia. El sistema de imagen dinámica del Bettersizer S3 Plus se utilizó aquí para detectar los aglomerados en el polvo ultrafino de alúmina y proporcionar las imágenes y la información de forma para su análisis.

Figura 6. Curvas PSD del polvo de alúmina.

La figura 6. muestra las curvas PSD de 2 lotes de polvo de alúmina con el mismo modelo. En comparación con el lote de referencia, en el lote anormal hay algunas partículas sobredimensionadas en el rango de 6 um a 20 um. Podría deberse a la aglomeración de partículas de alúmina ultrafinas durante el proceso de producción. Para asegurarse de que los aglomerados existen, el parámetro de medición se ajustó para capturar las partículas de 6um a 20um.

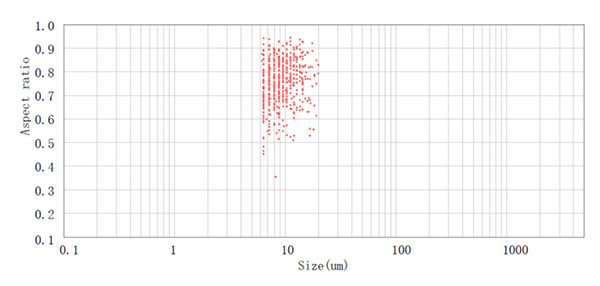

Figura 7. Imágenes de partículas sobredimensionadas.

Las imágenes de partículas sobredimensionadas (mostradas en la Figura 7) se capturaron con cámaras CCD de alta velocidad. Mediante el análisis de las imágenes, se obtuvieron los diámetros de las partículas (los números sobre las imágenes). Con las imágenes capturadas, se confirma la existencia de partículas de gran tamaño.

Figura 8. Diagrama de dispersión de partículas en el rango de 6~20 um.

Las partículas en el rango de 6~20 um se contaron en el gráfico de dispersión, que se muestra en la figura 8. Combinando las imágenes y el diagrama de dispersión de la relación de aspecto, podemos determinar que la curva PSD anormal está causada por cantidades de aglomerados irregulares de alúmina. La aparición de aglomerados también puede manifestar que existen algunos factores inestables en el proceso de fabricación, que es necesario comprobar y mejorar.

Conclusión

El Bettersizer S3 Plus y el automuestreador BT-A60 pueden proporcionar a los productores de polvo cerámico y a los fabricantes de productos cerámicos un método altamente automatizado y que ahorra tiempo en la medición de grandes cantidades de muestras. Las altas prestaciones y la combinación del análisis dinámico de imágenes permiten al Bettersizer S3 Plus ser una herramienta fiable y potente para el control de calidad durante cualquier proceso de producción cerámica.

Referencia

[1] T. A. Otitoju, P. U. Okoye, G. Chen, Y. Li, M. O. Okoye y S. Li, Advanced Ceramic Components: Materials, Fabrication, and Applications, Journal of Industrial and Engineering Chemistry, 2020, Volume 85, 34-65

Sobre el autor

| Jing Cao Ingeniero de aplicaciones @ Bettersize Instruments |

| ¿Quiere conseguir materiales cerámicos de alto rendimiento? |  |

Recommended articles

Rate this article