Aplicación del analizador láser de tamaño de partículas en polvos cerámicos

2021-04-06Application Note

La medición precisa de la distribución granulométrica de los polvos cerámicos es extremadamente necesaria en la producción de componentes cerámicos modernos. Se ha demostrado que el tamaño de partícula y la dispersabilidad de un polvo cerámico pueden determinarse con el Bettersizer 2600, y los resultados de las pruebas tienen una alta repetibilidad.

| Producto | Bettersizer 2600 |

| Industria | Cerámica |

| Muestra | Polvo cerámico |

| Tipo de medida | Tamaño de partícula |

| Tecnología de medición | Difracción láser |

Saltar a una sección

Introducción

La producción de componentes cerámicos modernos puede dividirse generalmente en dos etapas de procesamiento distintas. En primer lugar, el polvo cerámico se dispersa uniformemente en un líquido en proporciones específicas y, a continuación, se compacta en una forma y tamaño óptimos predeterminados que se denominan 'cuerpo verde'. Un cuerpo verde es el nombre que recibe un objeto cuyo principal constituyente es material arcilloso débilmente ligado, normalmente en forma de polvo aglomerado o placas antes de haber sido sinterizado. El cuerpo verde se calienta justo por debajo del punto de fusión de los materiales cerámicos y la sinterización se produce a esta temperatura, lo que hace que las partículas del cuerpo verde se unan entre sí.

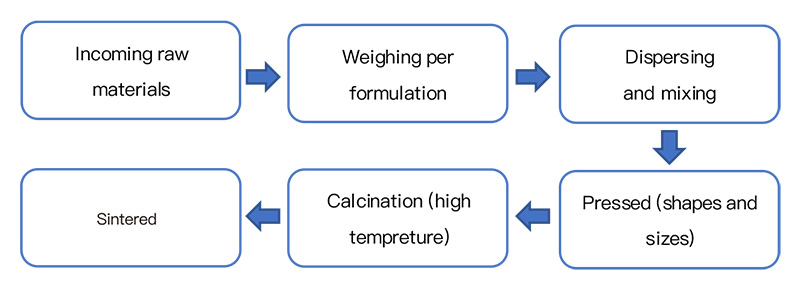

En la figura 1 se muestra el proceso de producción de componentes cerámicos. La producción de componentes cerámicos depende en gran medida de las propiedades físicas de los polvos cerámicos y de su dispersión durante la formación. Los polvos cerámicos pueden aglomerarse fácilmente en el proceso de dispersión, y la uniformidad de las partículas pulverizadas puede ser deficiente, lo que en última instancia conduce a un menor rendimiento en materiales cerámicos como los productos piezoeléctricos. Para paliar este problema, es esencial medir el tamaño de las partículas de polvo cerámico durante la producción de componentes cerámicos. En particular, el análisis del tamaño de las partículas puede ayudar al fabricante a determinar el tiempo y la temperatura óptimos necesarios para que el cuerpo verde alcance una densidad óptima deseada predeterminada en el proceso de sinterización. Generalmente, un polvo cerámico con una proporción de partículas más pequeñas puede reducir el tiempo de sinterización del cuerpo verde debido a que tiene una mayor superficie. Por lo tanto, la medición de la distribución granulométrica del polvo cerámico es uno de los parámetros más críticos a controlar en el proceso de producción de componentes cerámicos.

Figura 1. Proceso de fabricación de productos cerámicos Proceso de fabricación de productos cerámicos

En esta nota de aplicación, se utilizó el analizador de tamaño de partícula por difracción láser Bettersizer 2600, con el módulo de dispersión húmeda, para determinar la distribución de tamaño de partícula de algunos polvos cerámicos. El Bettersizer 2600 adopta la combinación del diseño de Fourier y Fourier inverso para detectar simultáneamente las señales de luz dispersa de la muestra en las direcciones hacia delante, lateral y hacia atrás. Además, se utiliza una célula de muestra inclinada para disminuir el efecto de las reflexiones internas totales y lograr así un rango de medición más amplio, una alta resolución y precisión. En ésta y muchas otras aplicaciones, el Bettersizer 2600 es una herramienta útil para la determinación del tamaño de las partículas, especialmente para investigar la distribución de tamaños de muchos materiales cerámicos, así como sus interacciones.

Medición de la distribución granulométrica de polvos cerámicos

Se han utilizado muchas técnicas diferentes para medir la distribución granulométrica de polvos cerámicos. A la cabeza de estas tecnologías, el analizador láser de tamaño de partículas Bettersizer 2600 ofrece ventajas únicas debido a su facilidad de uso y a su rápido funcionamiento. El rango dinámico de medición cubierto por el Bettersizer 2600 es extremadamente amplio, lo que permite detectar fácilmente los polvos y agregados cerámicos en una sola medición al mismo tiempo con una alta repetibilidad. Se midieron tres muestras de cerámica proporcionadas por un fabricante y los resultados de las pruebas son los siguientes.

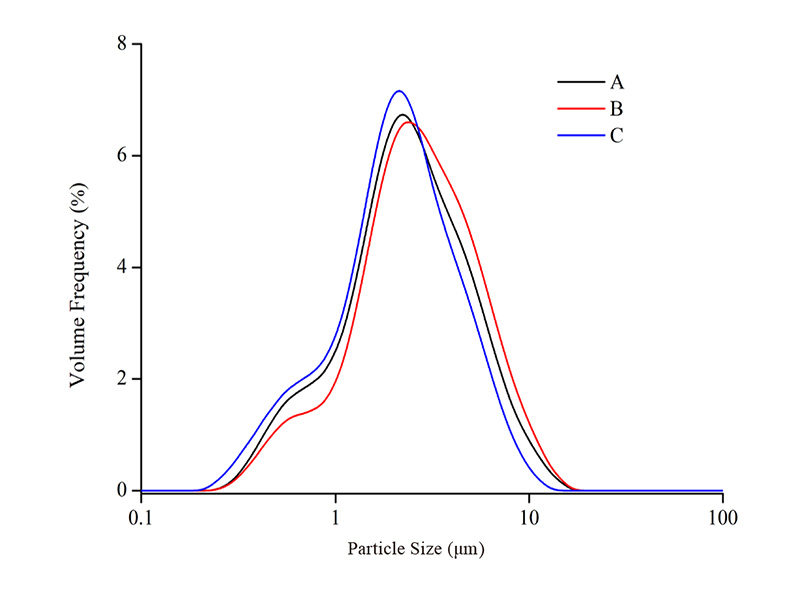

Como puede observarse en la figura 2, los resultados de los ensayos de las muestras A, B y C muestran una distribución amplia con una inflexión submicrónica en cada caso. Una distribución granulométrica amplia suele indicar una baja homogeneidad del polvo. Pequeñas pero importantes diferencias en la distribución pueden estar relacionadas con las diferencias en las técnicas de procesado. El tamaño y la distribución de las partículas de material cerámico antes de la sinterización del cuerpo verde deben controlarse independientemente de la técnica de procesamiento utilizada. Normalmente, existe una relación directa entre el tamaño de partícula del polvo cerámico y el tamaño de poro observado en el cuerpo verde antes de la sinterización. En particular, los polvos cerámicos de gran tamaño y baja superficie tienden a combinarse de forma ineficaz. Esto puede conducir a la formación de grandes poros que persisten durante la sinterización, lo que puede dar lugar a productos cerámicos no cualificados. [1]. Sin embargo, la formación de poros grandes puede controlarse utilizando polvos uniformes con tamaños de partícula más pequeños o utilizando una distribución granulométrica polidispersa en la que las partículas finas del polvo rellenan los huecos entre las partículas más grandes.

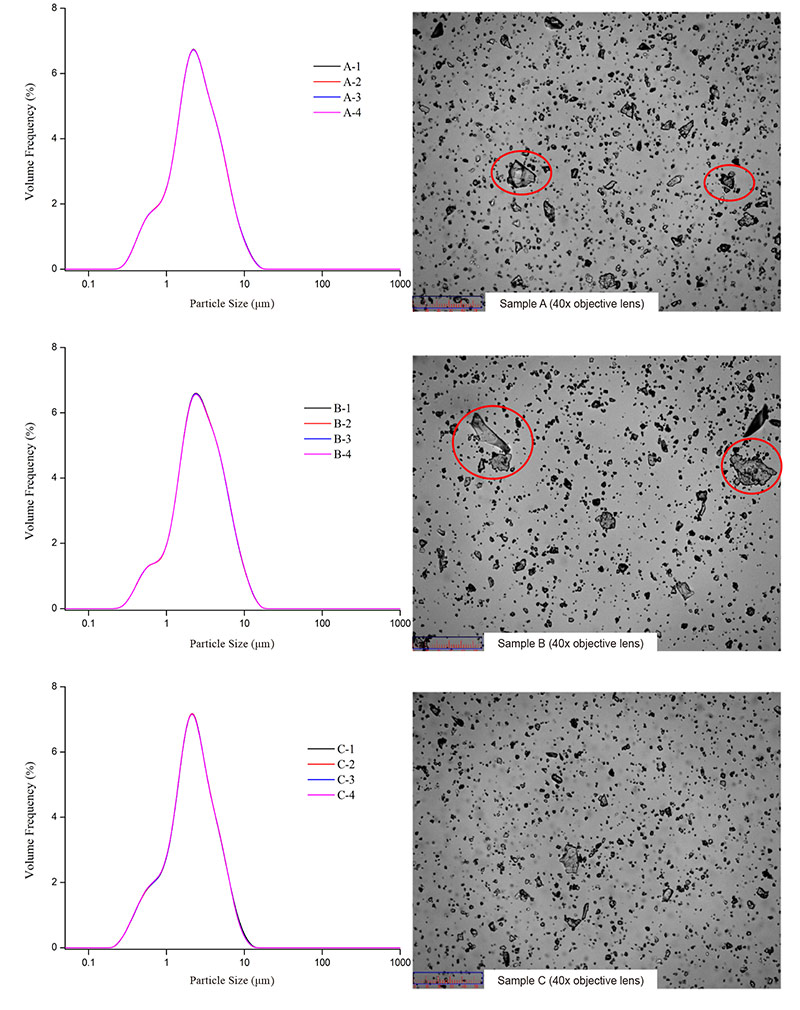

Además, como puede verse en la figura 2, las muestras A y B tienen más partículas gruesas que la muestra C. Cabe destacar que las partículas más gruesas de más de 10 µm aparecen tanto en la muestra A como en la muestra B, lo que indica que la uniformidad de las partículas de las muestras A y B es inferior a la de la muestra C. Esto se comprueba mediante microscopio óptico. Esto se comprueba en las imágenes de microscopio óptico de la Figura 3, donde se observa claramente la distribución de agregados de partículas gruesas en las muestras A y B, pero no en la muestra C. Esto puede provocar diferencias en las propiedades físicas del propio material cerámico en polvo o influir en la dispersabilidad de los materiales cerámicos mezclados incluso antes de la formación del cuerpo verde. Y se crearán grandes poros en las partes de la muestra A y la muestra B, que son perjudiciales para el proceso de sinterización.

Así pues, para esta aplicación, los fabricantes deben asegurarse de que la gama de tamaños de partícula no sea demasiado amplia y de que el factor de empaquetamiento se optimice mediante una proporción adecuada de partículas gruesas y finas. En particular, no debe haber aglomerados de tamaño excesivo.

Figura 2. Distribución granulométrica de las muestras Distribución granulométrica de las muestras A, B y C

Figura 3. Distribución granulométrica y análisis de imagen de las muestras A, B y C Distribución granulométrica y análisis de imagen de las muestras A, B y C

| Valor típico | Repetibilidad (%) | ||

| Muestra A | Muestra B | Muestra C | |

| D10 | 0.31 | 0.11 | 0.13 |

| D50 | 0.86 | 0.15 | 0.09 |

| D90 | 0.74 | 0.42 | 0.07 |

Tabla 1. Análisis de repetibilidad de las muestras Análisis de repetibilidad de las muestras

Todos estos factores determinan si las muestras A, B y C son adecuadas o no para producir cerámica. Para confirmar estos resultados, se utilizó un sistema de análisis de imágenes estáticas [2]. Las imágenes captadas en la Figura 3 muestran claramente la presencia de agregados en las muestras A y B.

Además, en la Figura 3 puede verse que las múltiples mediciones de los 3 materiales cerámicos realizadas con el Bettersizer 2600 indican una buena repetibilidad. Esto se muestra mejor en la Tabla 1. Los valores de repetibilidad están muy por debajo de los requisitos de la norma ISO 13320 [2]. Por lo tanto, la confianza en los resultados de estos polvos cerámicos es alta utilizando el Bettersizer 2600.

Conclusión

La medición precisa de la distribución granulométrica de los polvos cerámicos es extremadamente necesaria en la producción de componentes cerámicos modernos. Se ha demostrado que el tamaño de partícula y la dispersabilidad de un polvo cerámico pueden determinarse mediante el Bettersizer 2600, y los resultados de la prueba tienen una alta repetibilidad. Este análisis de alta velocidad y precisión mostró menos aglomerados gruesos en la muestra C, en comparación con las muestras A y B, de las que se podía predecir una menor homogeneidad. Así pues, una herramienta de dimensionamiento de este tipo puede ayudar en el desarrollo y el control de calidad de los polvos cerámicos, reduciendo así los costes de producción.

Referencia

[1] W.D. Kingery et al., Introduction to Ceramics, 2ª Edición, 1976, John Wiley & Sons.

[2] ISO 13320 (2009) Particle size analysis - Laser diffraction methods.

Sobre el autor

| Fangfang Zhang Ingeniero de aplicaciones @ Bettersize Instruments |

| ¿Quiere conseguir materiales cerámicos de alto rendimiento? |  |

Recommended articles

Rate this article