Die Qualitätskontrolle von Hochleistungskeramikprodukten mit dem Bettersizer S3 Plus

2022-12-13Application Note

Die weltweite Nachfrage nach Hochleistungskeramik mit ihren einzigartigen thermischen, verschleißfesten und korrosionsbeständigen Eigenschaften in der Biomedizin, der Luft- und Raumfahrtindustrie, bei Präzisionswerkzeugen, in der Elektronik und im Umweltbereich nimmt zu. Die Optimierung und Kontrolle der Partikelgrößenverteilung des Pulvers zur Verbesserung der Mikrostruktur keramischer Produkte ist entscheidend für die Endleistung. Der Bettersizer S3 Plus und der BT-A60 Autosampler bieten Keramikpulverproduzenten und Herstellern von Keramikprodukten eine hochautomatisierte und zeitsparende Methode zur Messung einer großen Anzahl von Proben. Die hohen Leistungen und die Kombination aus dynamischer Bildanalyse machen den Bettersizer S3 Plus zu einem zuverlässigen und leistungsstarken Werkzeug für die Qualitätskontrolle in jedem Prozess der Keramikherstellung.

| Produkt | Bettersizer S3 Plus |

| Industrie | Keramische Erzeugnisse |

| Probe | Tonerde-Pulver |

| Messung Typ | Partikelgröße, Partikelform |

| Messtechnik | Laserbeugung, Dynamische Bildanalyse |

Zu einem Abschnitt springen:

- Einführung

- Fallstudie 1: Automatische Messung der PSD von Aluminiumoxidpulverproben

- Fallstudie 2: Bestimmung der Gleichmäßigkeit von Tonerdepulver

- Fallstudie 3: Die Erkennung von Aluminiumoxid-Agglomeraten

- Schlussfolgerung

Einleitung

Die weltweite Nachfrage nach keramischen Werkstoffen mit einem breiten Anwendungsspektrum in der Biomedizin, der Luft- und Raumfahrtindustrie, bei Präzisionswerkzeugen, in der Elektronik und im Umweltbereich nimmt zu. Hochleistungskeramik erweitert die einzigartigen thermischen, verschleißfesten und korrosionsbeständigen Eigenschaften herkömmlicher Keramiken durch Erhöhung der Zähigkeit. Eine der wichtigsten Methoden zur Verbesserung der mechanischen Eigenschaften ist die Verwendung hochreiner und ultrafeiner anorganischer nichtmetallischer Pulver als Rohstoffe zur Optimierung der Mikrostruktur von Keramikprodukten. [ 1 ] Die Partikelgrößenverteilung (PSD) des Keramikpulvers spielt eine entscheidende Rolle für die Rohdichte, die Grünfestigkeit und die Schrumpfung und beeinflusst darüber hinaus die Eigenschaften des Endprodukts. Sowohl für die Hersteller von Keramikpulver als auch für die Hersteller von Keramikprodukten ist eine genaue Kontrolle der PSD für die Qualitätskontrolle unerlässlich.

Schwierigkeiten und Anforderungen bei der Qualitätskontrolle von Keramikpulver:

- Bei der Herstellung von Keramikpulver muss das Produkt regelmäßig aus den Produktionslinien entnommen und erfasst werden, um die Qualitätsstabilität zu gewährleisten und die Messdaten zur Rückverfolgbarkeit zu speichern. Aufgrund der großen Anzahl von Proben ist die Messung der Partikelgröße jedoch eine zeitaufwändige und sich wiederholende Arbeit, die die Kosten der Qualitätskontrolle erhöht.

- Die Einstellung der PSD durch Mischen von feinerem und gröberem Pulver in einem bestimmten Verhältnis ist eine gängige Methode zur Erhöhung der Rohdichte. Die Gleichmäßigkeit des gemischten Pulvers ist ausschlaggebend für den Erfolg der Sinterung. Zur Überwachung der Gleichmäßigkeit ist eine praktikable Methode erforderlich.

- Die Partikelgröße von ultrafeinem Keramikpulver liegt in der Regel im Submikronbereich. Die traditionelle PSD-Messmethode wie das Sieben ist für die Messung solch feiner Pulver nicht geeignet. Bei der Laserbeugungstechnologie (LD) gibt es auch Herausforderungen in Bezug auf die Leistung der Analysatoren.

- Während der Kalzinierung und Trocknung von Keramikpulver neigen die feinen Keramikpartikel dazu, zu agglomerieren. Die kleinen Mengen an übergroßen Partikeln werden immer zu Produktfehlern und verringern die Produktqualifikationsrate. Sie vor der Verwendung zu entdecken, ist entscheidend für die Qualitätskontrolle. Mit der LD-Methode lassen sich jedoch keine Bilder von übergroßen Partikeln erstellen, so dass es fraglich ist, ob sie wirklich vorhanden sind oder nicht.

Der Bettersizer S3 Plus kombiniert Laserbeugung und dynamische Bildanalyse in einem Gerät. Das Laserbeugungssystem bietet eine hohe Präzision, Empfindlichkeit und Auflösung selbst für Partikelmessungen im Submikrometerbereich. Das dynamische Bildanalysesystem kann den Dispersionsprozess visualisieren, Bilder von übergroßen Partikeln aufnehmen und Informationen über die Form der Partikel liefern, so dass der Benutzer analysieren kann, was mit seinen Pulverprodukten passiert.

Abbildung 1. Der Bettersizer S3 Plus und der BT-A60 Autosampler

Fallstudie 1: Automatische Messung der PSD von Tonerdepulverproben

In dieser Fallstudie wurden 60 Aluminiumoxid-Pulverproben (5 Aluminiumoxid-Pulver mit unterschiedlichen PSDs, Aluminiumoxid A~E, jedes Aluminiumoxid-Pulver wurde in 12 Proben aufgeteilt) automatisch in einem einzigen Durchgang mit dem Bettersizer S3 Plus und dem BT-A60 Autosampler gemessen. Der BT-A60 ist ein Autosampler mit hohem Durchsatz. Er ist mit dem Bettersizer S3 Plus kompatibel und kann eine vollautomatische Probenanalyse durchführen.

Vor den Messungen wurden die 60 Pulverproben in wässrigen Lösungen mit Natriummetaphosphat in 60 Probenröhrchen per Ultraschall dispergiert. Jedes Röhrchen wurde mit einem Barcode versehen, der einem zuvor erstellten und in der Software gespeicherten SOP entspricht. Wenn die Messung beginnt, läuft der Arbeitsprozess wie folgt ab:

- Das BT-A60 scannt den Barcode, identifiziert die Probe und wählt die SOP aus;

- Die Probenentnahmenadel des BT-A60 entnimmt die Suspension im Probenröhrchen und injiziert sie in den Dispersionspool; anschließend wird die Messung durchgeführt;

- Die Probennadel wird mit Ultraschall gereinigt und zur nächsten Messung weitergeleitet.

Abbildung 2. Die D10, D50 und D90 der 60 Proben (Einheit: um)

Abbildung 2 zeigt die D10, D50 und D90 der 60 Aluminiumoxidpulver. Vor der Entnahme der Suspension aus den Proberöhrchen wurden, um die Suspension gleichmäßig zu halten, automatisch mehrere Male mit der Probenahme-Nadel angesaugt und eingespritzt. Die 12 Proben jedes Tonerdepulvers weisen eine gute Reproduzierbarkeit auf. Das PSD-Ergebnis jeder Messung wurde automatisch in der Software gespeichert.

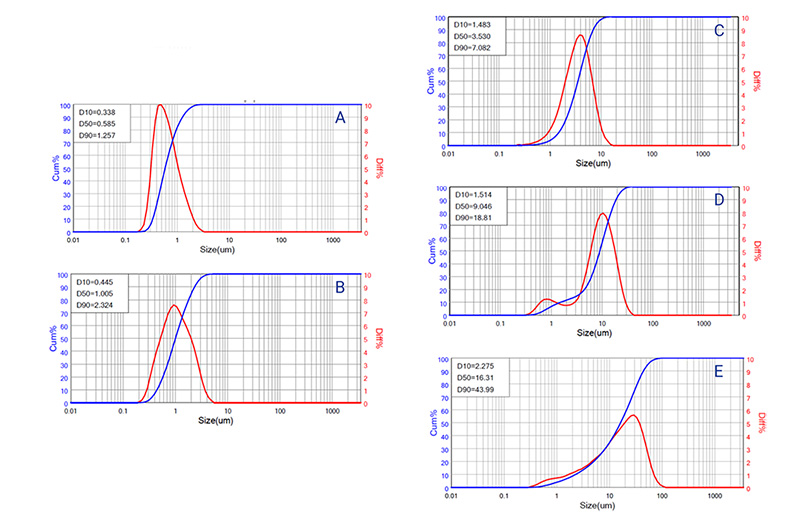

Abbildung 3. PSD und kumulative Kurven der Proben A, B, C, D und E

Abbildung 3 zeigt die PSD und die kumulativen Kurven von 5 Aluminiumoxidpulvern. Aluminiumoxid A, B und C weisen eine relativ enge Monoverteilung auf, während Aluminiumoxid D eine breitere bimodale Verteilung aufweist. Die unterschiedlichen Formen der PSD-Kurven deuten auf die verschiedenen Herstellungs- und Verarbeitungsmethoden hin.

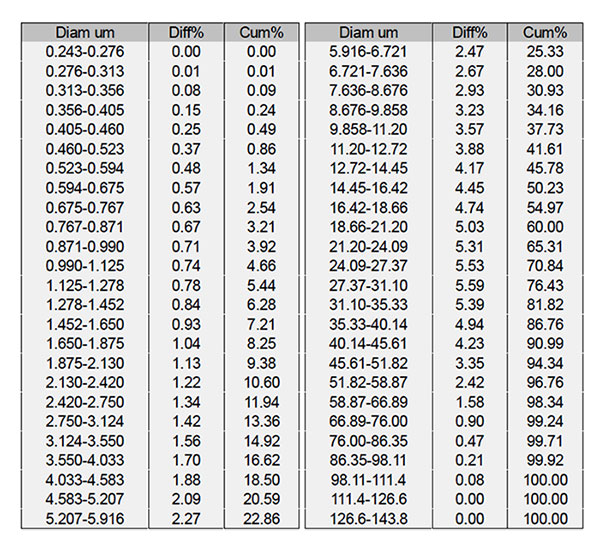

Tabelle 1. Die PSD der Probe E

Der Gehalt an groben Partikeln in feinem Pulver ist ein wichtiger Indikator, da die groben Partikel immer Defekte bilden. Durch geeignete Verarbeitungsmethoden wie Mahlen und Sieben können die meisten groben Partikel entfernt werden. Tonerde E ist das Rohmaterial, das nicht gemahlen und gesiebt wurde. Nach dem in Tabelle 1 dargestellten kumulativen Gehalt beträgt der Volumenanteil der Partikel über 45 um in Probe E etwa 9 %.

Die Verwendung des Bettersizer S3 Plus und des BT-A60-Autosamplers bietet eine hochautomatisierte und bequeme Methode zur Partikelgrößenmessung einer großen Anzahl von Proben.

Fallstudie 2: Bestimmung der Gleichförmigkeit von Aluminiumoxidpulver

Eine unzureichende Gleichmäßigkeit des Keramikpulvers führt zu einem ungleichmäßigen Gefüge der Produkte und zu einer geringen mechanischen Festigkeit. Es wurden viele Techniken und Mischer entwickelt, um eine ideale Mischgleichmäßigkeit zu erreichen. Gleichzeitig ist es für die Qualitätskontrolle wichtig, eine einfache Methode zur Überwachung des Mischeffekts zu finden.

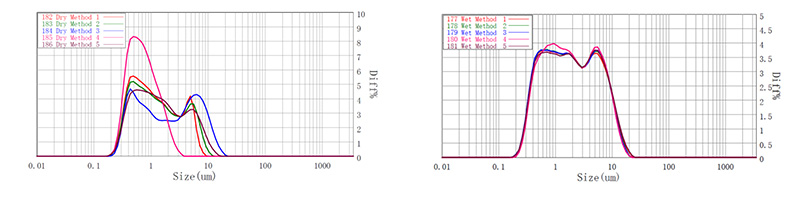

In dieser Fallstudie haben wir 2 gemischte Keramikpulver gemessen. Sie wurden alle durch Mischen eines feineren Aluminiumoxidpulvers (D50 ist etwa 0,5 um) und eines gröberen Aluminiumoxidpulvers (D50 ist etwa 3,0 um) hergestellt. Der Unterschied bestand darin, dass eines im Trockenverfahren (ohne Wasser) und eines im Nassverfahren (mit Wasser) gemischt wurde. Vor der Messung wurde jedes gemischte Pulver 5 Mal an verschiedenen Stellen beprobt. Zur Messung der Partikelgrößenverteilung der 10 Proben wurden der Bettersizer S3 Plus und das Nassdispergiergerät BT-803 verwendet.

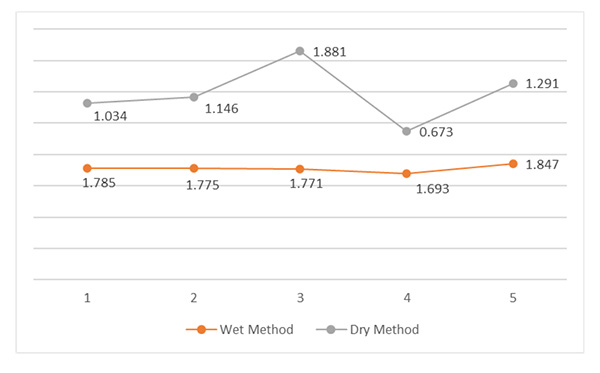

Die D50 der einzelnen Proben der gemischten Pulver ist in Abbildung 4 dargestellt. Die D50 der trocken gemischten Probe zeigt eine starke Schwankung, was darauf hindeutet, dass die Anteile der feineren und der gröberen Partikel recht unterschiedlich sind. Die D50-Werte der nass gemischten Probe sind gleichmäßiger, was auf eine gute Gleichmäßigkeit hindeutet.

Abbildung 5. Die PDS-Kurven des trocken gemischten Aluminiumoxidpulvers

und des nass gemischten Aluminiumoxidpulvers

Aus den PSD-Kurven in Abbildung 5 ist ersichtlich, dass die Reproduzierbarkeit des trocken gemischten Pulvers extrem schlecht ist. Die trocken gemischte Probe 3 hat im Vergleich zu den anderen Proben den höchsten Anteil an großen Partikeln, während die Probe 4 fast nur kleine Partikel enthält. Die PSD-Kurven des feuchten Mischpulvers zeigen eine gute Konsistenz. Die ausgezeichnete Reproduzierbarkeit deutet darauf hin, dass das Nassverfahren für das Mischen solch feiner keramischer Pulver besser geeignet sein könnte.

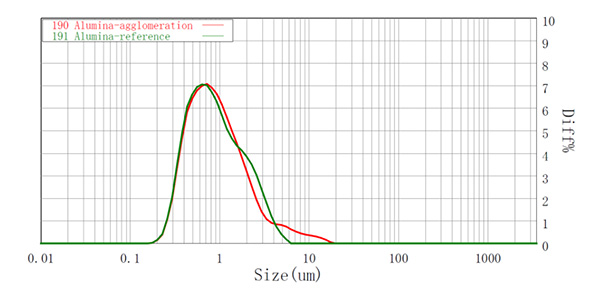

Fallstudie 3: Der Nachweis von Aluminiumoxid-Agglomeraten

Unerwartete übergroße Partikel in feinem Keramikpulver deuten immer auf eine Qualitätsminderung und auf Abweichungen bei den Herstellungs- und Verarbeitungsbedingungen hin. Wenn übergroße Partikel auf der PSD-Kurve unvorhersehbar erscheinen, ist es wichtig, ihre Existenz zu bestätigen. Das dynamische Bildgebungssystem des Bettersizer S3 Plus wurde hier eingesetzt, um die Agglomerate in dem ultrafeinen Aluminiumoxidpulver zu erkennen und die Bilder und Forminformationen für die Analyse bereitzustellen.

Abbildung 6. Die PSD-Kurven von Aluminiumoxidpulver.

Abbildung 6 zeigt die PSD-Kurven von 2 Chargen Tonerdepulver mit demselben Modell. Im Vergleich zur Referenzcharge gibt es in der abnormalen Charge einige übergroße Partikel im Bereich von 6 um bis 20 um. Dies könnte auf die Agglomeration der ultrafeinen Aluminiumoxidpartikel während des Produktionsprozesses zurückzuführen sein. Um sicherzugehen, dass es sich um Agglomerate handelt, wurde der Messparameter so eingestellt, dass Partikel zwischen 6 und 20 um erfasst werden.

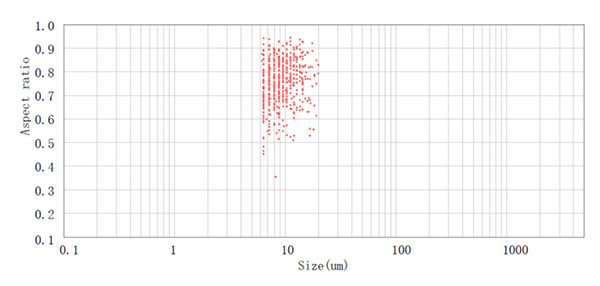

Abbildung 7. Die Bilder der übergroßen Partikel.

Die Bilder der übergroßen Partikel (siehe Abbildung 7) wurden mit Hochgeschwindigkeits-CCD-Kameras aufgenommen. Durch die Bildanalyse wurden die Partikeldurchmesser ermittelt (die Zahlen über den Bildern). Anhand der aufgenommenen Bilder wird die Existenz der übergroßen Partikel bestätigt.

Abbildung 8. Das Streudiagramm der Partikel im Bereich von 6~20 um.

Die Partikel im Bereich von 6-20 um wurden im Streudiagramm gezählt, das in Abbildung 8 dargestellt ist. Aus der Kombination der Bilder und der Streudiagramme des Seitenverhältnisses können wir feststellen, dass die anormale PSD-Kurve durch die Menge an unregelmäßigen Aluminiumoxid-Agglomeraten verursacht wird. Das Auftreten von Agglomeraten kann auch auf einige instabile Faktoren im Herstellungsprozess hinweisen, die überprüft und verbessert werden müssen.

Fazit

Der Bettersizer S3 Plus und der BT-A60 Autosampler bieten Keramikpulverherstellern und Herstellern von Keramikprodukten eine hochautomatisierte und zeitsparende Methode zur Messung einer großen Anzahl von Proben. Die hohen Leistungen und die Kombination mit der dynamischen Bildanalyse machen den Bettersizer S3 Plus zu einem zuverlässigen und leistungsstarken Werkzeug für die Qualitätskontrolle in jedem Prozess der Keramikherstellung.

Referenz

[1] T. A. Otitoju, P. U. Okoye, G. Chen, Y. Li, M. O. Okoye, and S. Li, Advanced Ceramic Components: Materials, Fabrication, and Applications, Journal of Industrial and Engineering Chemistry, 2020, Band 85, 34-65

Über den Autor

| Jing Cao Anwendungsingenieur @ Bettersize Instruments |

| Möchten Sie hochleistungsfähige keramische Materialien erhalten? |  |

Recommended articles

Rate this article