Messung der Partikelgröße und Erkennung von Agglomeraten in keramischen Materialien während des Produktionsprozesses

2022-04-18Application Note

Die genaue Messung von keramischen Pulvern ist in der Keramikherstellung von entscheidender Bedeutung. Der Bettersizer S3 Plus misst nachweislich genau die Partikelgröße und -verteilung und überwacht effektiv die Agglomeration in keramischen Pulvermaterialien. Daher ist der Bettersizer S3 Plus ein wertvolles Werkzeug, um sowohl die Ergebnisse der Partikelgröße als auch der Partikelform anzuzeigen. Mit Hilfe des Bettersizer S3 Plus sind Hersteller in der Lage, hochleistungsfähige Keramikprodukte herzustellen.

| Produkt | Bettersizer S3 Plus |

| Industrie | Keramische Erzeugnisse |

| Muster | Aluminium-Oxid |

| Messung Typ | Partikelgröße, Partikelform |

| Messtechnik | Laserbeugung, Dynamische Bildanalyse |

Zu einem Abschnitt springen:

- Einführung

- Ergebnis

- Feine Partikel

- Verteilung der Partikelgröße

- Agglomeration

- Schlussfolgerung

- Referenz

Einleitung

Die Festigkeit moderner Keramikprodukte wird in der Regel durch die Pulvereigenschaften in vier Phasen bestimmt: Pulvervorbehandlung, Dispergieren und Mischen, Formen und Sintern. Um die optimale Festigkeit der Endprodukte zu erreichen, ist die Partikelgröße der wichtigste Faktor, der bereits bei der Vorbehandlung des Pulvers berücksichtigt werden muss. Dies liegt daran, dass feine Partikel mit einer großen Oberfläche und einem hohen Molekulargewicht eher zur Aggregation neigen als grobe Partikel. Darüber hinaus verringert die Agglomeration die Sintereffizienz drastisch und erhöht die Wahrscheinlichkeit eines Versagens der keramischen Komponenten. Daher ist es wichtig, die Agglomeration in den feinen Pulvermaterialien während des gesamten Produktionsprozesses zu überwachen und zu kontrollieren, um die Festigkeit der Keramikprodukte zu verbessern.

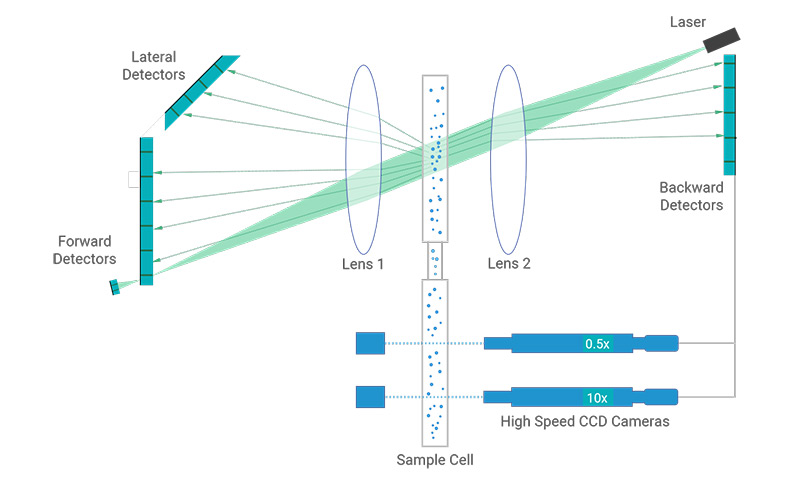

Der Bettersizer S3 Plus verwendet das patentierte DLOI-System (Dual Lenses and Oblique Incidence System), um die Messung feiner Keramikpulver zu gewährleisten. Die integrierte hochauflösende CCD-Kamera ermöglicht es den Herstellern, die Agglomeration während der Partikelgrößenmessung in Echtzeit zu beobachten. In diesem Anwendungsbericht werden die Partikelgröße, die Größenverteilung und die Aggregate des Aluminiumoxidpulvers analysiert, um den Herstellern zu helfen, eine bessere Festigkeit der Keramikprodukte zu erreichen.

Abbildung 1. Das optische System des Bettersizer S3 Plus

Ergebnis

Feine Partikel

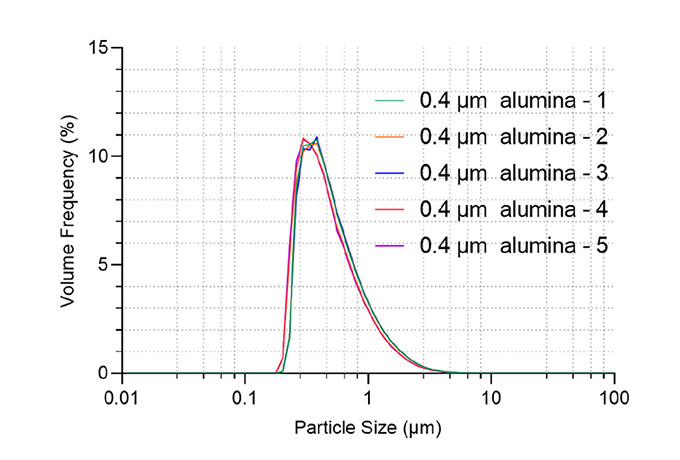

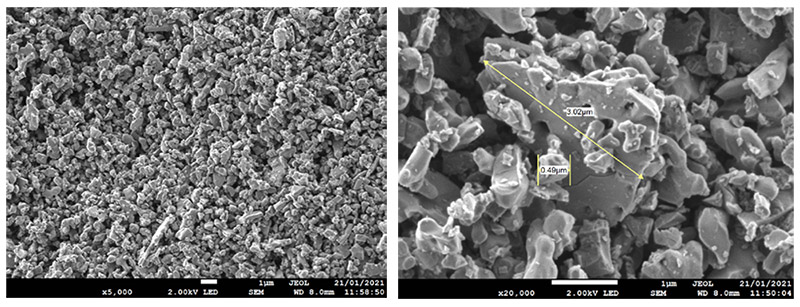

Bei der Keramikherstellung ist eine genaue Messung feiner Partikel erforderlich. Die zertifizierte 0,4 μm Probe wurde von Aladdin Chemical Supplier gekauft. Gemäß den in Tabelle 1 und Abbildung 2 aufgeführten Ergebnissen beträgt der durchschnittliche D50-Wert 0,396 μm, was den REM-Ergebnissen der Probe in Abbildung 3 nahe kommt. Die Wiederholbarkeit von D50 beträgt 0,39 %, was die Zuverlässigkeit der Analyse gewährleistet und der Norm ISO 13320 entspricht[1].

| Probe | D10 (μm) | D50 (μm) | D90 (μm) |

| 0,4μmTonerde-1 | 0.241 | 0.395 | 0.962 |

| 0,4μmTonerde-2 | 0.24 | 0.396 | 0.962 |

| 0,4μmTonerde-3 | 0.243 | 0.398 | 0.967 |

| 0,4μmTonerde-4 | 0.243 | 0.396 | 0.966 |

| 0,4μmTonerde-5 | 0.24 | 0.392 | 0.957 |

| Reproduzierbarkeit | 0.63% | 0.55% | 0.45% |

Tabelle 1. Typische Größenwerte der Tonerdeprobe

Abbildung 2. Partikelgrößenverteilung und Wiederholbarkeit der 0,4 μm-Aluminiumoxidprobe

Abbildung 3. SEM-Ergebnis der Aluminiumoxidprobe

Partikelgrößenverteilung

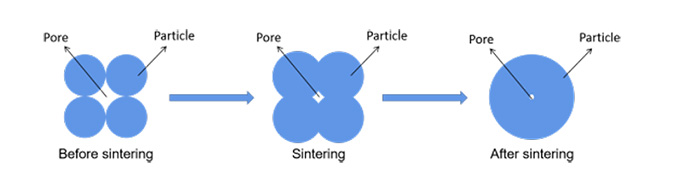

Beim Sintern werden die Pulver zu einem dichten Produkt verdichtet (auch als Grünkörper bezeichnet). Während dieser Phase werden die Pulver bis knapp unter den Schmelzpunkt des Rohmaterials erhitzt. Der Grünling schrumpft, und zwischen den Partikeln bilden sich Bindungen. Dadurch verringert sich der Raum und die Festigkeit des Grünlings nimmt zu. In Abbildung 4 wird der Mechanismus während des Sintervorgangs erläutert.

Abbildung 4. Mechanismus der Sinterung

Die Teilchengröße und die Größenverteilung haben große Auswirkungen auf die Sintergeschwindigkeit. Die Sinterkraft nimmt mit zunehmender Teilchengröße ab, so dass sich große Pulver nicht effizient verbinden können [2, 3]. Mit anderen Worten, die Porengröße kann nicht effizient verringert werden. Eine Lösung zur Verringerung der Auswirkungen großer Poren besteht darin, feine Keramikpulver mit großen Partikeln zu mischen, so dass kleine Partikel die Poren während des Sinterns füllen können [4].

Abbildung 5. Partikelgrößenverteilung der Aluminiumoxidprobe

| Probe | D10 (μm) | D50 (μm) | D90 (μm) |

| Aluminiumoxid Probe | 5.333 | 11.49 | 20.50 |

Tabelle 2. Typische Partikelwerte der Aluminiumoxid-Probe

Abbildung 6. Partikelbild von Aluminiumoxidpulver

Die Aluminiumoxidpulverprobe eines Keramikherstellers. Die mittlere Größe beträgt 11,49 μm, aber die Partikel verteilen sich von 3,633 μm bis 23,41 μm, wie in Abbildung 5 und Tabelle 2 dargestellt. Die Probe enthält einige winzige Partikel, wie in Abbildung 6 zu sehen ist. Folglich können die feinen Partikel in der Probe die Poren ausfüllen und haben eine geringere Wahrscheinlichkeit, dass sich während des Sinterns große Poren bilden.

Agglomeration

In der keramischen Industrie sind nicht nur die Partikelgröße und die Größenverteilung für die Endfestigkeit ausschlaggebend, sondern auch die Agglomerate oder übergroßen Partikel haben einen starken Einfluss darauf. Das Echtzeit-Analysefenster kann die aggregierten Partikel anzeigen, wie in Abbildung 7 dargestellt.

Abbildung 7. Beobachtete Aggregate im Echtzeit-Anzeigefenster

Die Agglomeration führt zu einer Verringerung der Festigkeit des Endprodukts, da die Agglomeration die Dichte des Grünkörpers erheblich verringert [4].

Schlussfolgerung

Die genaue Messung von keramischen Pulvern ist bei der Keramikherstellung von entscheidender Bedeutung. Der Bettersizer S3 Plus misst nachweislich die Partikelgröße und die Größenverteilung genau und überwacht effektiv die Agglomeration in keramischen Pulvermaterialien. Daher ist der Bettersizer S3 Plus ein wertvolles Werkzeug, um sowohl die Ergebnisse der Partikelgröße als auch der Form anzuzeigen. Mit Hilfe des Bettersizer S3 Plus sind Hersteller in der Lage, hochleistungsfähige Keramikprodukte herzustellen.

Referenz

[1] ISO 13320 (2009) Partikelgrößenanalyse - Laserbeugungsmethoden.

[2] Peelen, J. G. J. (1977). Tonerde: Sinterung und optische Eigenschaften. Technische Hogeschool Eindhoven.

[3] W.D. Kingery et al (1976). Introduction to Ceramics, 2. Auflage. John Wiley & Sons.

[4] Kumar, A. (2013). Praktischer Unterricht ' Ceramics & Colloids ': TP 3 Sintern 1 TP 3-Keramik: Sinterung und Mikrostruktur Verantwortlich

Über den Autor

| Xiurong Qiu Anwendungsingenieur @ Bettersize Instruments |

| Möchten Sie hochleistungsfähige keramische Materialien erhalten? |  |

Recommended articles

Rate this article