Einfluss der Partikelgröße und der tatsächlichen Dichte von Mikrohohlkugeln aus Glas auf die Druckfestigkeit

2024-03-15Application Note

In diesem Anwendungsbericht wird der Zusammenhang zwischen Partikelgröße, wahrer Dichte und Druckfestigkeit von Mikrohohlkugeln aus Glas (HGMs) untersucht. Unter Verwendung des Bettersizer 2600 Laserbeugungs-Partikelgrößenanalysators und des BetterPyc 380 Gaspyknometers wird bestätigt, dass Partikelgröße und wahre Dichte die Druckfestigkeit beeinflussen. Die von Bettersize gelieferten Erkenntnisse leisten einen wichtigen Beitrag zum Bereich der HGM-Materialtechnik.

| Produkt | Bettersizer 2600BetterPyc 380 |

| Industrie | Keramische Erzeugnisse |

| Probe | Mikrokugeln aus Hohlglas |

| Messung Typ | Partikelgröße, Partikelverteilung, wahre Dichte |

| Messtechnik | Laserbeugung, Gasverdrängungsmethode |

Zu einem Abschnitt springen:

Einleitung

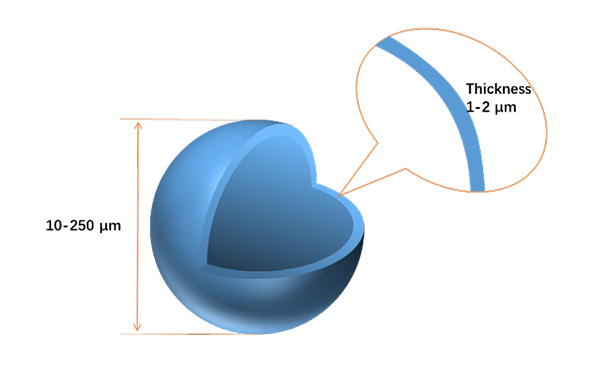

Mikrohohlkugeln aus Glas (HGM) sind anorganische, nichtmetallische, kugelförmige Werkstoffe, die durch bestimmte Verfahren hergestellt werden und in der Regel einen Durchmesser von 10 bis 250 µm und eine Wanddicke von 1 bis 2 µm aufweisen (siehe Abbildung 1). Diese Mikrokugeln sind bekannt für ihre außergewöhnlichen Eigenschaften wie Abriebfestigkeit, Korrosionsbeständigkeit, Strahlungsabschirmung, geringe Wasseraufnahme und chemische Stabilität. Sie können in großem Umfang als Füllstoffe für Verbundwerkstoffe im Bauwesen, in Gummi, Beschichtungen, im Schiffsbau, in der Luft- und Raumfahrt und in anderen Bereichen eingesetzt werden. Die Druckfestigkeit von HGMs ist ein entscheidender physikalischer Parameter, der sich direkt auf ihre Anwendbarkeit und die Qualität der Endprodukte in verschiedenen Bereichen auswirkt.

Abbildung 1. HGM-Struktur

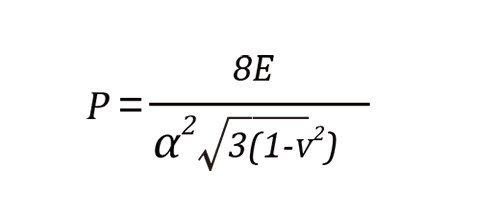

Nach der theoretischen Bruchfestigkeitsformel für eine einzelne hohle Glasmikrokugel [1,2]:

P ist die Druckfestigkeit

α ist der Formfaktor (das Verhältnis von Durchmesser D zu Wanddicke t)

E ist der theoretische Elastizitätsmodul für die HGM

ν ist die Poissonzahl der Wandmaterialien

Die Druckfestigkeit von HGMs hängt mit dem Durchmesser D und der Wanddicke t zusammen, da diese Faktoren gemeinsam den Formfaktor beeinflussen. Da HGM-Pulver aus zahlreichen Partikeln unterschiedlicher Größe besteht, muss die umfassende Wirkung der Partikelgröße und -verteilung berücksichtigt werden. Die direkte Messung der Wanddicke von HGMs ist eine zeitaufwändige Aufgabe, aber die Bewertung der Dicke durch Messung der tatsächlichen Dichte ist praktikabler. Die genaue Messung und Analyse sowohl der Partikelgrößenverteilung als auch der tatsächlichen Dichte von HGM-Pulvern trägt zu einem besseren Verständnis ihrer Leistung in verschiedenen Anwendungen, zur Optimierung der Füllmenge und -methoden sowie zur weiteren Verbesserung der Leistung und Stabilität von Verbundwerkstoffen bei.

Messmethode

In dieser Studie wurden der Laserbeugungs-Partikelgrößenanalysator Bettersizer 2600 und das Gaspyknometer BetterPyc 380 eingesetzt, um die Partikelgrößenverteilung und die wahre Dichte von vier Sätzen identischer HGM-Formulierungen zu untersuchen. Die Testergebnisse wurden analysiert, um die Beziehung zwischen Druckfestigkeit, Partikelgrößenverteilung und wahrer Dichte zu untersuchen.

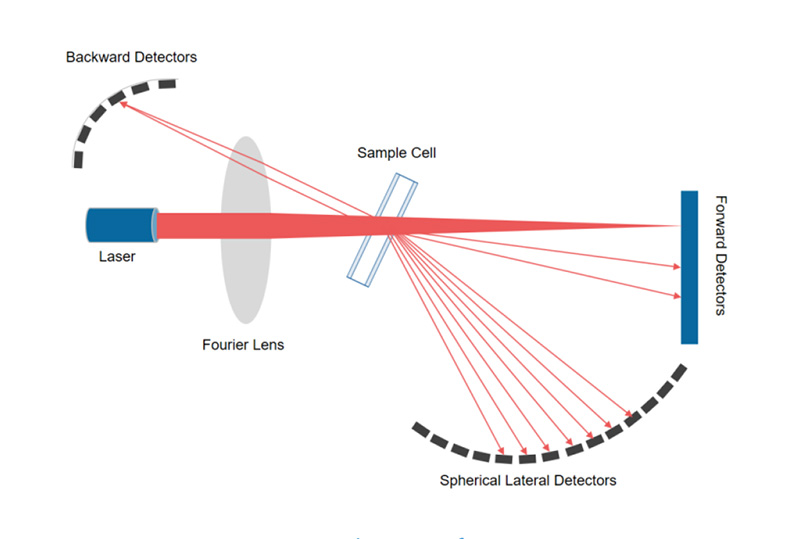

Der Bettersizer 2600 basiert auf der Mie-Theorie (gemäß ISO 13320) und erfasst schnell die Partikelgröße und -verteilung durch Messung des Beugungswinkels und der Intensität der Partikel gegenüber dem Laser, wie in Abbildung 2 dargestellt. Es bietet schnelle Prüfgeschwindigkeiten, wobei die Datenergebnisse in nur 1 Minute vorliegen. Bei der Nassmethode betrug der Brechungsindex der HGMs und des Lösungsmittelmediums (destilliertes Wasser) 1,46 bzw. 1,33.

Abbildung 2. Systemdiagramm des Bettersizer 2600

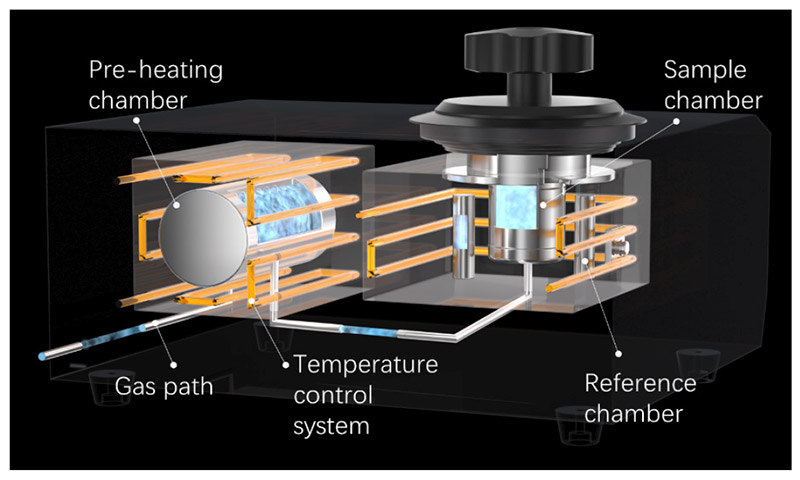

Das Gaspyknometer BetterPyc 380 basiert auf der Gleichung des idealen Gaszustands und verwendet die Gasverdrängungsmethode (gemäß ISO 12154:2014) mit einem Temperaturregelungssystem. Es ermöglicht die Messung des Volumens des HGMs und folglich seiner wahren Dichte. In dieser Studie wird Helium als Analysegas verwendet, wobei die Messungen bei einem Druck von 19,5 psig und einer kontrollierten Gleichgewichtsrate von 0,005 psig/min bei einer Temperatur von 20 °C durchgeführt werden. Das Gerät bietet schnelle Prüfgeschwindigkeiten und arbeitet zerstörungsfrei, was es zu einer effizienten und zuverlässigen Methode für Dichteprüfungen macht.

Abbildung 3. Systemdiagramm des BetterPyc 380

Ergebnis

Tabelle 1 zeigt die typischen Daten zur Partikelgröße und wahren Dichte von vier Probengruppen. Es ist festzustellen, dass die Proben HGM-1 und HGM-2 ähnliche Partikelgrößen und -verteilungen aufweisen, mit wahren Dichten von 0,6033 g/cm3 bzw. 0,3842 g/cm3. Ihre Druckfestigkeit beträgt 83 MPa bzw. 38 MPa. Nach der theoretischen Bruchfestigkeitsformel deutet bei konstantem Durchmesser eine höhere wahre Dichte auf eine dickere Wandstärke hin, was zu einem kleineren Formfaktor und damit zu einer höheren Druckfestigkeit führt. Die experimentellen Ergebnisse stimmen gut mit den theoretischen Erwartungen überein.

| Probe | Partikelgrößenverteilung (µm) | Wahre Dichte (g/cm3 ) | Druckfestigkeit (MPa) | ||

| D10 | D50 | D90 | |||

| HGM-1 | 16.62 | 40.57 | 79.76 | 0.6033 | 83 |

| HGM-2 | 16.34 | 40.48 | 79.82 | 0.3842 | 38 |

| HGM-3 | 12.09 | 20.43 | 33.12 | 0.5033 | 110 |

| HGM-4 | 4.51 | 10.11 | 21.06 | 0.7824 | 207 |

Tabelle 1. Korngrößenverteilung, wahre Dichte und Druckfestigkeit der HGM-Proben.

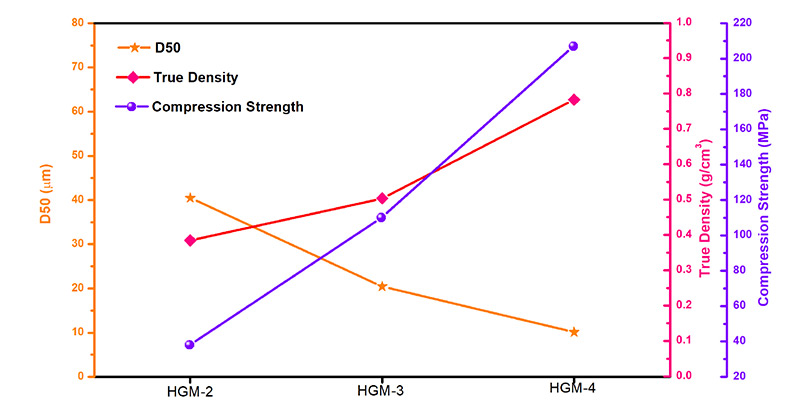

Beim Vergleich von HGM-2, HGM-3 und HGM-4, wie in Abbildung 4 dargestellt, wird deutlich, dass mit abnehmender Partikelgröße D50 sowohl die wahre Dichte (angegeben durch die Wanddicke) allmählich zunimmt, was auf einen kleineren Formfaktor hinweist. Dieses Phänomen erklärt den Anstieg der Druckfestigkeit. Diese Beobachtung unterstreicht die Bedeutung von Teilchengröße und Dichte bei der Bestimmung der mechanischen Eigenschaften von Mikrohohlkugeln aus Glas.

Abbildung 4. D50, wahre Dichte und Druckfestigkeit von HGM-2, HGM-3 und HGM-4

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass bei HGM mit derselben Formulierung die Kontrolle verschiedener Partikelgrößenbereiche durch Sieben die Herstellung von Proben mit unterschiedlichen Festigkeitseigenschaften ermöglicht. Um spezifische Partikelgrößenkriterien zu erfüllen, ist die Optimierung des Prozesses zur Erhöhung der tatsächlichen Dichte von Mikrohohlkugeln aus Glas ein praktikabler Ansatz, der die Druckfestigkeit potenziell verbessern kann. Der von Bettersize entwickelte Laser-Partikelgrößenanalysator Bettersizer 2600 und das Gaspyknometer BetterPyc 380 können wesentliche Referenzen und Überwachungsfunktionen für Materialdesign und technische Anwendungen liefern.

Bettersizer 2600 Bettersizer 2600 |  BetterPyc 380 BetterPyc 380 |

Referenz

[1] P.W. Bratt, J. Cunnion, B.D. Spivack, Advances in Materials Characterization 441 (1983).

[2] S.P. Timoshenko, J.M. Gere, Theory of Elastic Stability, McGraw-Hill, New York, 1961.

Über die Autoren

| Perfil Liu Senior Anwendungsingenieur @ Bettersize Instruments |

| Yanling Qu Anwendungsingenieur @ Bettersize Instruments |

| Möchten Sie hochleistungsfähige keramische Materialien erhalten? |  |

Recommended articles

Rate this article