Anwendung des Laser-Partikelgrößenanalysators bei keramischen Pulvern

2021-04-06Application Note

Die genaue Messung der Partikelgrößenverteilung von keramischen Pulvern ist bei der Herstellung moderner keramischer Bauteile äußerst wichtig. Es hat sich gezeigt, dass die Partikelgröße und Dispergierbarkeit eines Keramikpulvers mit dem Bettersizer 2600 bestimmt werden kann und die Testergebnisse eine hohe Wiederholbarkeit aufweisen.

| Produkt | Bettersizer 2600 |

| Industrie | Keramische Erzeugnisse |

| Probe | Keramisches Pulver |

| Messung Typ | Partikelgröße |

| Messtechnik | Laser-Diffraktion |

Zu einem Abschnitt springen:

Einleitung

Die Herstellung moderner keramischer Bauteile lässt sich im Allgemeinen in zwei verschiedene Verarbeitungsstufen unterteilen. Zunächst wird das keramische Pulver in einem bestimmten Verhältnis gleichmäßig in einer Flüssigkeit dispergiert und dann in eine vorher festgelegte optimale Form und Größe gepresst, die als 'Grünkörper' bezeichnet wird. Als Grünkörper bezeichnet man einen Gegenstand, dessen Hauptbestandteil ein schwach gebundenes Tonmaterial ist, in der Regel in Form eines gebundenen Pulvers oder von Platten, bevor es gesintert wird. Der Grünling wird bis knapp unter den Schmelzpunkt der keramischen Werkstoffe erhitzt und bei dieser Temperatur gesintert, wodurch sich die Partikel im Grünling miteinander verbinden.

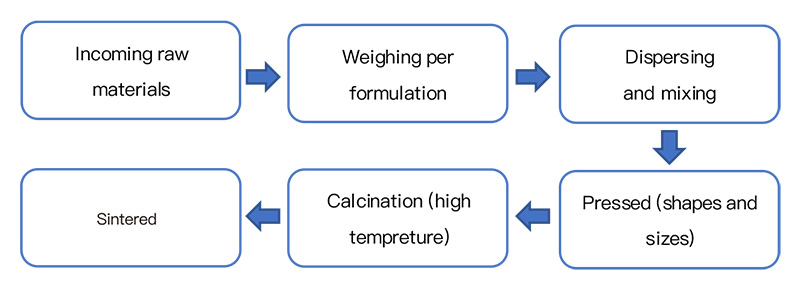

Der Herstellungsprozess von keramischen Bauteilen ist in Abbildung 1 dargestellt. Die Herstellung keramischer Bauteile hängt in hohem Maße von den physikalischen Eigenschaften der keramischen Pulver und ihrer Dispersion während der Herstellung ab. Keramische Pulver können beim Dispergierprozess leicht agglomerieren, und die Gleichmäßigkeit der Pulverpartikel kann schlecht sein, was letztlich zu einer geringeren Leistung keramischer Materialien wie piezoelektrischer Produkte führt. Um dieses Problem zu entschärfen, ist die Messung der Größe der Keramikpulverpartikel während der Herstellung keramischer Bauteile unerlässlich. Insbesondere kann die Analyse der Partikelgröße dem Hersteller helfen, die optimale Zeit und Temperatur zu bestimmen, die erforderlich sind, damit der Grünkörper im Sinterprozess eine vorher festgelegte optimale gewünschte Dichte erreicht. Im Allgemeinen kann ein Keramikpulver mit einem Anteil kleinerer Teilchen die Sinterzeit des Grünlings verkürzen, da es eine größere Oberfläche aufweist. Daher ist die Messung der Partikelgrößenverteilung von Keramikpulver einer der kritischsten Parameter, die im Produktionsprozess von Keramikkomponenten kontrolliert werden müssen.

Abbildung 1. Der Herstellungsprozess von Keramikprodukten

In diesem Anwendungsbericht wurde der Bettersizer 2600 Laserbeugungs-Partikelgrößenanalysator mit dem Nassdispersionsmodul verwendet, um die Partikelgrößenverteilung einiger Keramikpulver zu bestimmen. Der Bettersizer 2600 verwendet eine Kombination aus Fourier- und Inverse-Fourier-Verfahren zur gleichzeitigen Erfassung der Streulichtsignale der Probe in Vorwärts-, Seiten- und Rückwärtsrichtung. Darüber hinaus wird eine geneigte Probenzelle verwendet, um den Effekt der internen Totalreflexion zu verringern und so einen größeren Messbereich, eine hohe Auflösung und Genauigkeit zu erreichen. In dieser und vielen anderen Anwendungen ist der Bettersizer 2600 ein nützliches Instrument zur Partikelgrößenbestimmung, insbesondere zur Untersuchung der Größenverteilung vieler keramischer Materialien sowie ihrer Wechselwirkungen.

Messung der Partikelgrößenverteilung von keramischen Pulvern

Zur Messung der Partikelgrößenverteilung von keramischen Pulvern wurden bereits viele verschiedene Techniken eingesetzt. Der Bettersizer 2600 Laser-Partikelgrößenanalysator steht an der Spitze dieser Technologien und bietet aufgrund seiner einfachen Bedienung und schnellen Arbeitsweise einzigartige Vorteile. Der dynamische Messbereich, den der Bettersizer 2600 abdeckt, ist extrem breit, so dass die keramischen Pulver und Aggregate in einer einzigen Messung leicht und mit hoher Wiederholgenauigkeit erfasst werden können. Drei von einem Hersteller zur Verfügung gestellte Keramikproben wurden gemessen, und die Testergebnisse lauten wie folgt.

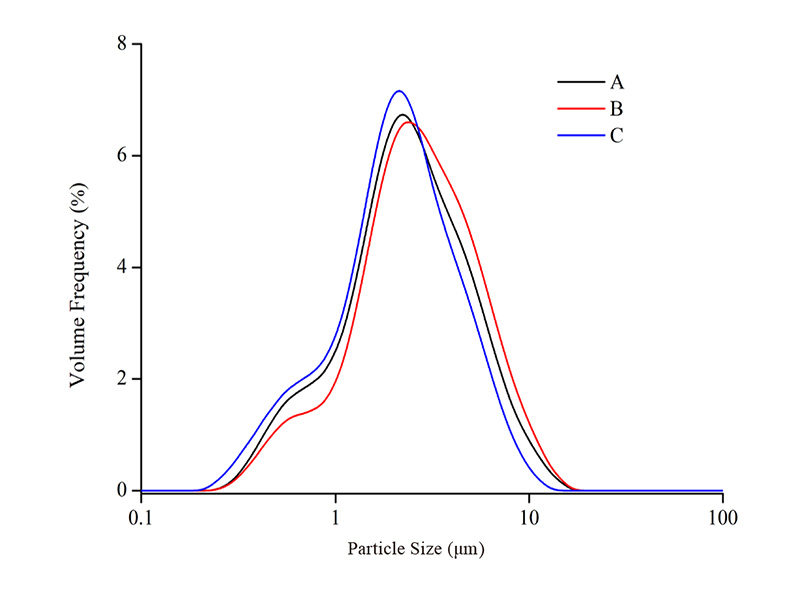

Wie aus Abbildung 2 ersichtlich ist, zeigen die Testergebnisse der Proben A, B und C eine breite Verteilung mit einem Wendepunkt im Submikronbereich in jedem Fall. Eine breite Partikelgrößenverteilung deutet häufig auf eine geringe Homogenität des Pulvers hin. Kleine, aber bedeutsame Unterschiede in der Verteilung können mit den Unterschieden in den Verarbeitungstechniken zusammenhängen. Die Größe und Verteilung der Keramikpartikel vor dem Sintern des Grünkörpers muss unabhängig von der verwendeten Verarbeitungstechnik kontrolliert werden. In der Regel besteht ein direkter Zusammenhang zwischen der Teilchengröße des keramischen Pulvers und der Porengröße im Grünkörper vor dem Sintern. Insbesondere große Keramikpulver mit geringer Oberfläche neigen dazu, sich unzureichend zu verbinden. Dies kann zur Bildung großer Poren führen, die während des Sinterns bestehen bleiben, was zu unqualifizierten Keramikprodukten führen kann [1]. Die Bildung großer Poren kann jedoch durch die Verwendung einheitlicher Pulver mit kleineren Teilchengrößen oder durch eine polydisperse Teilchengrößenverteilung kontrolliert werden, bei der die feinen Teilchen im Pulver die Hohlräume zwischen den größeren Teilchen ausfüllen.

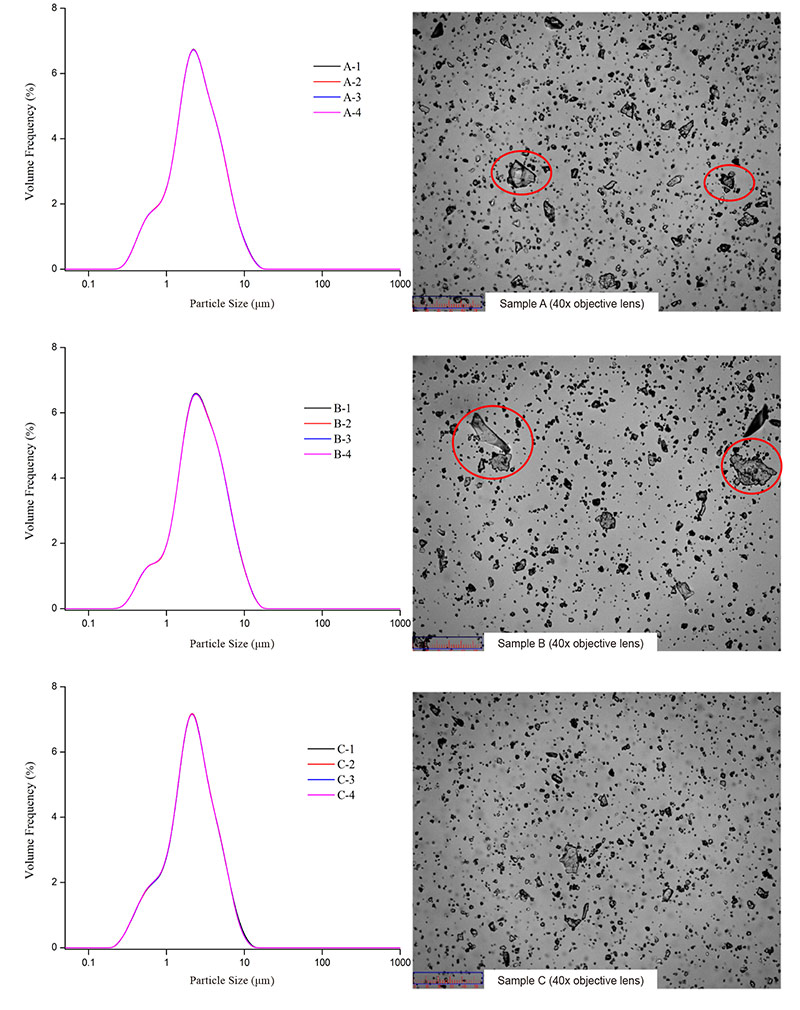

Wie aus Abbildung 2 hervorgeht, weisen die Proben A und B mehr grobe Partikel auf als die Probe C. Besonders auffällig ist, dass sowohl in Probe A als auch in Probe B gröbere Partikel mit einer Größe von mehr als 10 µm vorkommen, was darauf hindeutet, dass die Partikelgleichmäßigkeit der Proben A und B schlechter ist als die der Probe C. Dies wird durch die lichtmikroskopischen Bilder in Abbildung 3 bestätigt, auf denen die Verteilung grober Partikelaggregate bei Probe A und Probe B deutlich zu erkennen ist, nicht aber bei Probe C. Dies kann zu Unterschieden in den physikalischen Eigenschaften des pulverförmigen keramischen Materials selbst führen oder die Dispergierbarkeit der keramischen Mischmaterialien bereits vor der Bildung des Grünlings beeinflussen. Außerdem entstehen in den Teilen von Probe A und Probe B große Poren, die sich nachteilig auf den Sinterprozess auswirken.

Daher müssen die Hersteller bei dieser Anwendung darauf achten, dass der Partikelgrößenbereich nicht zu groß ist und dass der Packungsfaktor durch ein angemessenes Verhältnis von groben und feinen Partikeln optimiert wird. Insbesondere sollten keine übergroßen Agglomerate vorhanden sein.

Abbildung 2. Partikelgrößenverteilung der Proben A, B und C

Abbildung 3. Partikelgrößenverteilung und Bildanalyse der Proben A, B und C

| Typischer Wert | Reproduzierbarkeit (%) | ||

| Probe A | Probe B | Probe C | |

| D10 | 0.31 | 0.11 | 0.13 |

| D50 | 0.86 | 0.15 | 0.09 |

| D90 | 0.74 | 0.42 | 0.07 |

Tabelle 1. Analyse der Wiederholbarkeit der Proben

All diese Faktoren bestimmen, ob die Proben A, B und C für die Herstellung von Keramik geeignet sind oder nicht. Um diese Ergebnisse zu bestätigen, wurde ein statisches Bildanalysesystem verwendet [2]. Die in Abbildung 3 gezeigten Bilder zeigen deutlich das Vorhandensein von Aggregaten in den Proben A und B.

Darüber hinaus ist aus Abbildung 3 ersichtlich, dass die Mehrfachmessungen der drei keramischen Materialien mit dem Bettersizer 2600 eine gute Wiederholbarkeit aufweisen. Dies wird am besten in Tabelle 1 gezeigt. Die Wiederholbarkeitswerte liegen weit unter den Anforderungen der ISO 13320 [2]. Daher ist das Vertrauen in die Ergebnisse dieser keramischen Pulver durch den Einsatz des Bettersizer 2600 hoch.

Schlussfolgerung

Die genaue Messung der Partikelgrößenverteilung keramischer Pulver ist bei der Herstellung moderner keramischer Bauteile äußerst wichtig. Es wurde bewiesen, dass die Partikelgröße und Dispergierbarkeit eines keramischen Pulvers mit dem Bettersizer 2600 bestimmt werden kann und die Testergebnisse eine hohe Wiederholbarkeit aufweisen. Diese Hochgeschwindigkeitsanalyse zeigte weniger grobe Agglomerate in der Probe C im Vergleich zu den Proben A und B, die beide eine geringere Homogenität aufweisen. Somit kann ein derartiges Kalibrierungswerkzeug bei der Entwicklung und Qualitätskontrolle von Keramikpulvern helfen und somit die Produktionskosten senken.

Referenz

[1] W.D. Kingery et al., Introduction to Ceramics, 2nd Edition, 1976, John Wiley & Sons.

[2] ISO 13320 (2009) Particle size analysis - Laser diffraction methods.

Über den Autor

| Fangfang Zhang Anwendungsingenieur @ Bettersize Instruments |

| Möchten Sie hochleistungsfähige keramische Materialien erhalten? |  |

Rate this article